Schlauch mit 1 Zoll Innendurchmesser – Der ultimative Ratgeber

Einleitung

Schläuche mit einem Innendurchmesser von 1 Zoll sind vielseitig einsetzbare Komponenten in einer Vielzahl von Anwendungen, von der Gartenbewässerung bis hin zu industriellen Prozessen. Sie zeichnen sich durch ihre Fähigkeit aus, große Mengen an Flüssigkeiten oder Gasen effizient zu transportieren, während sie gleichzeitig robust und langlebig sind. In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über Schläuche mit einem 1 Zoll Innendurchmesser wissen müssen – von den unterschiedlichen Typen über Materialien bis hin zu ihren spezifischen Einsatzgebieten.

Warum ein 1-Zoll-Schlauch?

Der Innendurchmesser eines Schlauchs bestimmt maßgeblich, wie viel Flüssigkeit oder Gas durch ihn fließen kann. Ein 1-Zoll-Schlauch (entspricht etwa 25,4 mm) bietet eine ausgewogene Kombination aus Durchflusskapazität und Flexibilität. Diese Größe ist groß genug, um größere Volumen zu befördern, bleibt jedoch gleichzeitig flexibel und handlich genug, um in vielen Anwendungen leicht zu handhaben zu sein.

Typische Anwendungsbereiche

- Gartenbewässerung: Schläuche mit einem 1 Zoll Innendurchmesser eignen sich hervorragend für die Bewässerung größerer Gärten oder Grünflächen. Sie bieten einen hohen Wasserdurchfluss, was sie effizient und zeitsparend macht.

- Pumpen und Entwässerung: In der Pumpentechnik werden solche Schläuche verwendet, um Wasser aus Brunnen, Teichen oder überfluteten Bereichen abzupumpen.

- Industrie: In der Industrie werden 1-Zoll-Schläuche für den Transport von Flüssigkeiten oder Gasen verwendet, die in Prozessen wie der chemischen Herstellung, der Lebensmittelproduktion oder in der Bauwirtschaft wichtig sind.

Materialien für 1-Zoll-Schläuche

Ein Schlauch ist nur so gut wie das Material, aus dem er besteht. Je nach Anwendung sind unterschiedliche Materialien notwendig, um den jeweiligen Anforderungen gerecht zu werden, sei es im Hinblick auf Druckbeständigkeit, Flexibilität, Hitzebeständigkeit oder chemische Resistenz.

1. PVC-Schläuche

PVC (Polyvinylchlorid) ist eines der am häufigsten verwendeten Materialien für 1-Zoll-Schläuche. Es ist kostengünstig, leicht und bietet eine gute Beständigkeit gegen verschiedene Chemikalien. PVC-Schläuche sind flexibel, aber nicht immer für den Einsatz in extremen Umgebungen geeignet, da sie bei sehr hohen oder sehr niedrigen Temperaturen spröde werden können.

- Vorteile: Kostengünstig, leicht, gute chemische Beständigkeit.

- Nachteile: Nicht für extreme Temperaturen geeignet, weniger abriebfest.

2. Gummi-Schläuche

Gummischläuche sind extrem robust, flexibel und hitzebeständig. Sie eignen sich hervorragend für Anwendungen, bei denen hohe Drücke oder Temperaturen herrschen, oder bei denen der Schlauch mechanischen Belastungen ausgesetzt ist.

- Vorteile: Hohe Flexibilität, Abriebfestigkeit, hitze- und druckbeständig.

- Nachteile: Schwerer als PVC, teurer.

3. Polyurethan (PU)-Schläuche

PU-Schläuche sind bekannt für ihre Verschleißfestigkeit und Chemikalienbeständigkeit. Sie sind leichter als Gummi und bieten gleichzeitig eine bessere Widerstandsfähigkeit gegenüber Abrieb und Chemikalien, was sie ideal für industrielle Anwendungen macht.

- Vorteile: Hervorragende Abriebfestigkeit, hohe Flexibilität, chemikalienbeständig.

- Nachteile: Teurer als PVC, bei sehr hohen Temperaturen weniger geeignet.

4. EPDM-Schläuche

EPDM (Ethylen-Propylen-Dien-Kautschuk) ist ein Material, das besonders beständig gegen UV-Strahlung, Witterungseinflüsse und Ozon ist. Es wird häufig in Außenanwendungen eingesetzt, insbesondere in Bereichen, die starken Wettereinflüssen ausgesetzt sind, wie z. B. bei Bewässerungssystemen im Freien.

- Vorteile: Witterungsbeständig, UV- und ozonresistent, hohe Flexibilität.

- Nachteile: Weniger chemikalienbeständig.

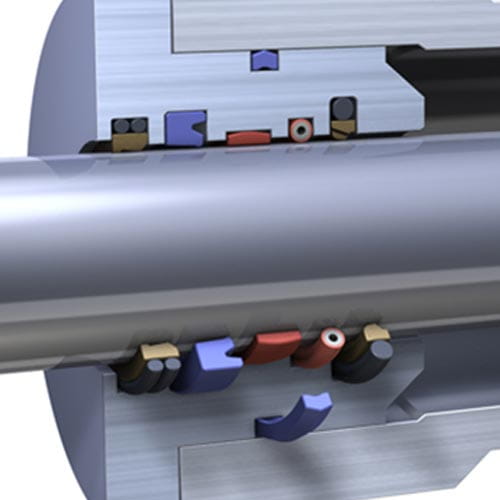

5. Edelstahlverstärkte Schläuche

Für Anwendungen, die hohe Drücke oder hohe Temperaturen erfordern, kommen oft Edelstahlverstärkte Schläuche zum Einsatz. Diese bestehen oft aus einem Gummi- oder PVC-Schlauch, der mit einem Geflecht aus Edelstahl verstärkt ist, um die mechanische Festigkeit zu erhöhen.

- Vorteile: Extrem druckbeständig, hitzebeständig, langlebig.

- Nachteile: Sehr teuer, weniger flexibel.

Wichtige Eigenschaften von 1-Zoll-Schläuchen

Die Wahl des richtigen Schlauchs hängt von mehreren Eigenschaften ab, die den Anforderungen Ihrer spezifischen Anwendung entsprechen müssen. Zu den wichtigsten Eigenschaften gehören:

1. Druckbeständigkeit

Die Druckbeständigkeit eines Schlauchs ist eine der wichtigsten Faktoren, insbesondere bei Anwendungen, bei denen Flüssigkeiten oder Gase unter hohem Druck transportiert werden. Schläuche mit einem Innendurchmesser von 1 Zoll sind in der Regel in der Lage, mittlere bis hohe Drücke auszuhalten. Achten Sie jedoch darauf, dass der von Ihnen gewählte Schlauch für den maximalen Betriebsdruck Ihrer Anwendung geeignet ist.

2. Temperaturbeständigkeit

Abhängig von der Umgebung und den Medien, die durch den Schlauch fließen, ist die Temperaturbeständigkeit von entscheidender Bedeutung. Schläuche aus Gummi oder Edelstahl können extremen Temperaturen standhalten, während PVC-Schläuche bei extremen Temperaturen spröde werden können.

3. Chemische Beständigkeit

In industriellen Anwendungen ist die chemische Beständigkeit eines Schlauchs oft entscheidend. Schläuche, die mit aggressiven Chemikalien in Kontakt kommen, sollten aus Materialien wie EPDM, Polyurethan oder speziellen gummierten Materialien bestehen.

4. Flexibilität

Für Anwendungen, bei denen der Schlauch häufig bewegt oder um Hindernisse geführt werden muss, ist eine hohe Flexibilität wichtig. Gummi- und PU-Schläuche bieten eine gute Flexibilität, während PVC-Schläuche unter bestimmten Bedingungen steifer sein können.

5. Abriebfestigkeit

Schläuche, die regelmäßig mechanischen Belastungen oder rauen Oberflächen ausgesetzt sind, sollten eine hohe Abriebfestigkeit aufweisen, um vorzeitigen Verschleiß zu vermeiden. Polyurethan- und Gummischläuche sind in der Regel abriebfester als PVC-Schläuche.

Anschlüsse und Zubehör für 1-Zoll-Schläuche

Ein wesentlicher Aspekt bei der Arbeit mit Schläuchen sind die passenden Anschlüsse und das Zubehör. Schläuche mit einem 1 Zoll Innendurchmesser benötigen spezifische Fittings, um sicher und dicht mit anderen Komponenten verbunden zu werden.

Schlauchkupplungen

Schlauchkupplungen ermöglichen das einfache Verbinden und Trennen von Schläuchen, ohne dass Werkzeuge erforderlich sind. Diese Fittings sind in verschiedenen Materialien wie Messing, Edelstahl oder Kunststoff erhältlich.

- Messingkupplungen: Ideal für Bewässerungssysteme und Anwendungen mit Wasser.

- Edelstahlkupplungen: Geeignet für industrielle Anwendungen mit Chemikalien oder hohen Temperaturen.

- Kunststoffkupplungen: Leicht, kostengünstig und ideal für den temporären Einsatz.

Schlauchschellen

Schlauchschellen sind notwendig, um den Schlauch sicher an einem Anschluss zu befestigen und ein Austreten von Flüssigkeiten oder Gasen zu verhindern. Es gibt verschiedene Arten von Schlauchschellen, darunter Schneckengewindeschellen, Ohrschellen und Schraubschellen.

Filter und Ventile

Für Anwendungen, bei denen sauberes Wasser oder gefilterte Flüssigkeiten erforderlich sind, können Filter in die Schlauchleitung integriert werden. Zusätzlich werden Ventile verwendet, um den Durchfluss zu steuern oder ganz zu stoppen.

Einsatzgebiete von 1-Zoll-Schläuchen

1. Gartenbau und Landwirtschaft

In der Gartenbewässerung und Landwirtschaft kommen 1-Zoll-Schläuche häufig zum Einsatz, um große Mengen Wasser effizient zu transportieren. Sie können an Pumpen, Wasserhähne oder Bewässerungssysteme angeschlossen werden und bieten eine hohe Durchflussrate.

2. Bauwesen

Im Bauwesen werden diese Schläuche für die Entwässerung von Baustellen, das Abpumpen von Grundwasser oder den Transport von Betonmischungen verwendet. Hier sind besonders druck- und abriebfeste Schläuche gefragt.

3. Industrie

In der Industrie werden 1-Zoll-Schläuche zum Transport von Flüssigkeiten, Gasen oder Pulvern in Fertigungsprozessen eingesetzt. Die chemische Beständigkeit und Druckfestigkeit sind dabei oft entscheidende Faktoren.

4. Pumpentechnik

In der Pumpentechnik werden 1-Zoll-Schläuche häufig verwendet, um Wasser oder andere Flüssigkeiten effizient von einem Ort zum anderen zu transportieren. Sie kommen sowohl in mobilen als auch in stationären Pumpenanlagen zum Einsatz.

Fazit

Ein Schlauch mit 1 Zoll Innendurchmesser ist ein vielseitiges und unverzichtbares Werkzeug in vielen Bereichen, von der Gartenbewässerung bis hin zu industriellen Prozessen. Die Wahl des richtigen Materials und Zubehörs, kombiniert mit den spezifischen Anforderungen an Druck, Temperatur und chemische Beständigkeit, ist entscheidend für die Langlebigkeit und Effektivität des Schlauchs.

.jpg)