Hydraulikzylinder Abdichten Anleitung: Schritt-für-Schritt-Anleitung

Hydraulikzylinder sind essenzielle Komponenten in vielen industriellen Anwendungen. Das ordnungsgemäße Abdichten eines Hydraulikzylinders gewährleistet seine Effizienz und Langlebigkeit. In dieser detaillierten Anleitung erfahren Sie, wie Sie einen Hydraulikzylinder professionell abdichten können.

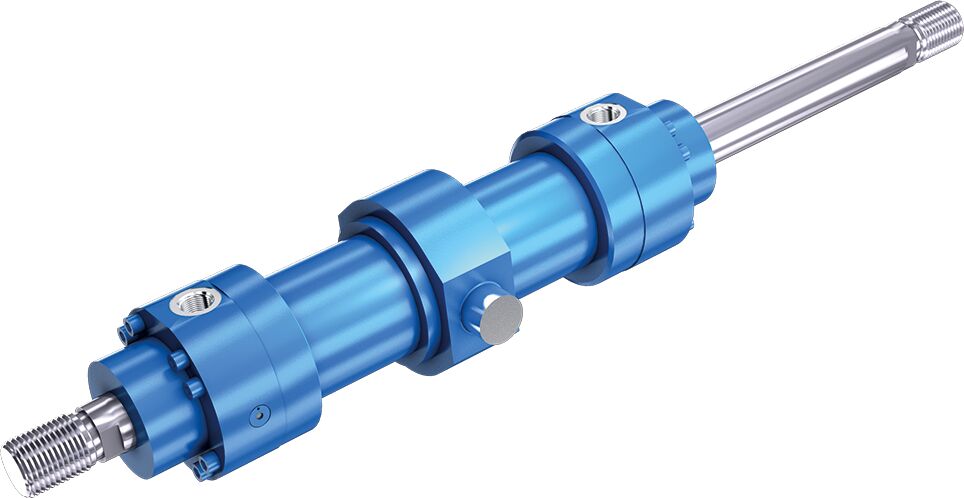

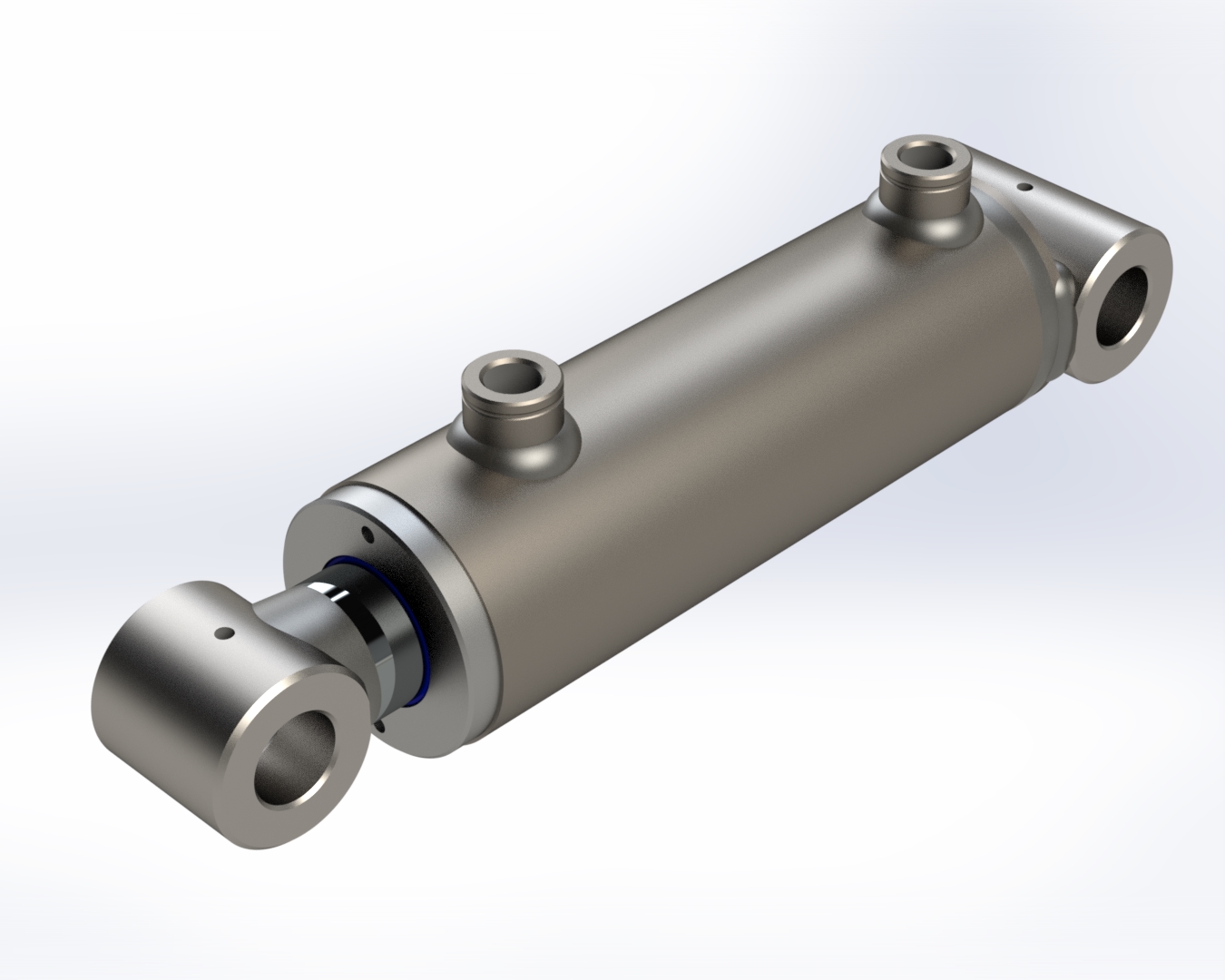

1. Einführung in die Hydraulikzylinder

Hydraulikzylinder sind mechanische Aktuatoren, die hydraulische Energie in mechanische Bewegung umwandeln. Sie bestehen aus mehreren wesentlichen Komponenten, darunter Kolben, Zylinderrohr und Dichtungen. Eine undichte Dichtung kann zu erheblichen Leistungsproblemen führen.

2. Notwendige Werkzeuge und Materialien

Bevor Sie mit der Abdichtung beginnen, stellen Sie sicher, dass Sie folgende Werkzeuge und Materialien zur Hand haben:

- Schraubenschlüssel und Steckschlüssel

- Dichtungsentfernungswerkzeuge

- Hydraulikdichtungen (O-Ringe, Stangendichtungen, Kolbendichtungen)

- Schmiermittel

- Reinigungstücher

- Hydraulikflüssigkeit

3. Sicherheitsvorkehrungen

Bevor Sie mit der Arbeit beginnen, sollten Sie sicherstellen, dass der Hydraulikzylinder sicher von der Hydraulikanlage getrennt ist. Tragen Sie geeignete Schutzausrüstung wie Handschuhe und Schutzbrille.

4. Hydraulikzylinder Zerlegen

4.1 Entfernen des Zylinders vom System

Trennen Sie den Hydraulikzylinder sorgfältig von der Hydraulikanlage. Achten Sie darauf, alle Hydraulikleitungen ordnungsgemäß zu entlüften, um Druck abzubauen und das Austreten von Flüssigkeit zu verhindern.

4.2 Zerlegen des Zylinders

Lösen Sie die Befestigungsschrauben des Zylinderdeckels. Entfernen Sie den Zylinderkopf vorsichtig und ziehen Sie den Kolben und die Kolbenstange aus dem Zylinderrohr. Achten Sie darauf, die Reihenfolge der Teile zu merken, um eine reibungslose Wiederzusammenfügung zu gewährleisten.

5. Inspektion der Dichtungen und Komponenten

5.1 Überprüfung auf Verschleiß und Beschädigungen

Untersuchen Sie alle Dichtungen auf Anzeichen von Verschleiß, Rissen oder Verformungen. Kontrollieren Sie auch den Kolben, die Kolbenstange und das Zylinderrohr auf Abnutzungen oder Beschädigungen.

5.2 Reinigung der Komponenten

Reinigen Sie alle Teile gründlich mit einem geeigneten Reinigungsmittel. Entfernen Sie Schmutz, Ablagerungen und alte Dichtungsreste vollständig.

6. Auswahl und Vorbereitung der Dichtungen

6.1 Auswahl der richtigen Dichtungen

Stellen Sie sicher, dass Sie die richtigen Dichtungen für Ihren spezifischen Hydraulikzylinder haben. Überprüfen Sie die Spezifikationen des Herstellers oder verwenden Sie eine Dichtungsauswahltabelle.

6.2 Schmierung der Dichtungen

Bevor Sie die neuen Dichtungen einsetzen, schmieren Sie sie leicht mit Hydraulikflüssigkeit oder einem geeigneten Schmiermittel. Dies erleichtert die Montage und reduziert das Risiko von Beschädigungen.

7. Montage des Hydraulikzylinders

7.1 Einbau der Dichtungen

Setzen Sie die neuen Dichtungen in die vorgesehenen Nuten und Sitze ein. Achten Sie darauf, dass sie korrekt ausgerichtet und vollständig eingesetzt sind. Verwenden Sie bei Bedarf Dichtungswerkzeuge, um die Dichtungen vorsichtig zu platzieren.

7.2 Zusammenbau des Zylinders

Setzen Sie den Kolben und die Kolbenstange zurück in das Zylinderrohr. Montieren Sie den Zylinderkopf und ziehen Sie die Befestigungsschrauben mit dem empfohlenen Drehmoment an.

8. Prüfung und Inbetriebnahme

8.1 Dichtheitsprüfung

Bevor Sie den Zylinder wieder in das System einbauen, führen Sie eine Dichtheitsprüfung durch. Schließen Sie den Zylinder an eine Hydraulikquelle an und prüfen Sie, ob es Leckagen gibt.

8.2 Funktionstest

Nach der erfolgreichen Dichtheitsprüfung bauen Sie den Zylinder wieder in das Hydrauliksystem ein. Führen Sie einen Funktionstest durch, um sicherzustellen, dass der Zylinder ordnungsgemäß funktioniert und keine Undichtigkeiten aufweist.

9. Wartung und Pflege

Regelmäßige Wartung und Inspektion des Hydraulikzylinders verlängern seine Lebensdauer und stellen seine optimale Leistung sicher. Überprüfen Sie regelmäßig die Dichtungen und tauschen Sie sie bei Bedarf aus. Halten Sie die Hydraulikflüssigkeit sauber und frei von Verunreinigungen.

9.1 Regelmäßige Inspektion

Planen Sie regelmäßige Inspektionen des Hydraulikzylinders ein. Überprüfen Sie den Zustand der Dichtungen, die Sauberkeit der Flüssigkeit und den allgemeinen Zustand der mechanischen Komponenten.

9.2 Austausch von Verschleißteilen

Ersetzen Sie verschlissene oder beschädigte Teile umgehend. Verwenden Sie nur Originalersatzteile oder vom Hersteller empfohlene Komponenten.

10. Häufige Probleme und Lösungen

10.1 Leckagen

Leckagen sind häufig auf beschädigte oder abgenutzte Dichtungen zurückzuführen. Überprüfen und ersetzen Sie die Dichtungen bei Bedarf.

10.2 Unregelmäßige Bewegungen

Unregelmäßige oder ruckartige Bewegungen des Zylinders können durch Verunreinigungen in der Hydraulikflüssigkeit oder durch Luft im System verursacht werden. Reinigen Sie das System und entlüften Sie es gründlich.

10.3 Verminderte Leistung

Eine verminderte Leistung kann auf Verschleiß oder Beschädigung der internen Komponenten hinweisen. Überprüfen und warten Sie den Zylinder regelmäßig.

Indem Sie diesen detaillierten Schritten folgen, können Sie sicherstellen, dass Ihr Hydraulikzylinder effizient und zuverlässig arbeitet. Eine sorgfältige Inspektion und Wartung verhindern kostspielige Ausfälle und verlängern die Lebensdauer des Systems.

Wie dichtet man einen Hydraulikzylinder ab?

Hydraulikzylinder sind unverzichtbare Komponenten in vielen industriellen Anwendungen. Sie ermöglichen präzise Bewegungen und hohe Kraftübertragungen. Doch was passiert, wenn ein Hydraulikzylinder undicht wird? In diesem Artikel erklären wir detailliert, wie man einen Hydraulikzylinder abdichtet, warum er undicht wird und welche Rolle die Stangendichtung dabei spielt.

Warum werden Hydraulikzylinder undicht?

Es gibt mehrere Gründe, warum ein Hydraulikzylinder undicht werden kann:

- Verschleiß der Dichtungen: Durch den ständigen Gebrauch und die hohe Belastung können die Dichtungen abgenutzt oder beschädigt werden.

- Verunreinigungen: Schmutz und andere Fremdpartikel können in den Zylinder gelangen und die Dichtungen beschädigen.

- Materialermüdung: Über die Zeit können die Materialien, aus denen die Dichtungen bestehen, ermüden und ihre Elastizität verlieren.

- Falsche Montage: Eine unsachgemäße Montage kann dazu führen, dass die Dichtungen nicht richtig sitzen und dadurch undicht werden.

- Temperaturschwankungen: Extreme Temperaturen können die Dichtungen aushärten oder erweichen, was ebenfalls zu Undichtigkeiten führen kann.

Wie repariert man einen Hydraulikzylinder?

Die Reparatur eines undichten Hydraulikzylinders erfordert Präzision und das richtige Werkzeug. Hier sind die Schritte, die wir empfehlen:

1. Vorbereitung

Bevor Sie mit der Reparatur beginnen, stellen Sie sicher, dass Sie alle notwendigen Werkzeuge und Ersatzteile zur Hand haben. Dazu gehören:

- Dichtungssätze

- Schraubenschlüssel und Schraubendreher

- Reinigungsmittel

- Schmiermittel

2. Zerlegung des Hydraulikzylinders

Zerlegen Sie den Zylinder sorgfältig und achten Sie darauf, alle Teile in der richtigen Reihenfolge abzulegen. Dies erleichtert den Zusammenbau später. Überprüfen Sie jede Komponente auf Schäden und reinigen Sie alle Teile gründlich.

3. Austausch der Dichtungen

Entfernen Sie die alten Dichtungen vorsichtig und setzen Sie die neuen Dichtungen ein. Achten Sie darauf, dass die neuen Dichtungen exakt passen und in der richtigen Position sitzen. Verwenden Sie dabei geeignete Werkzeuge, um Beschädigungen zu vermeiden.

4. Wiederzusammenbau

Montieren Sie den Zylinder in umgekehrter Reihenfolge des Zerlegens. Stellen Sie sicher, dass alle Teile fest und sicher sitzen. Schmieren Sie die beweglichen Teile entsprechend, um den reibungslosen Betrieb zu gewährleisten.

5. Testen

Nach der Montage testen Sie den Zylinder, um sicherzustellen, dass keine Undichtigkeiten mehr vorhanden sind und der Zylinder ordnungsgemäß funktioniert. Achten Sie dabei auf ungewöhnliche Geräusche oder Bewegungen.

Was ist eine Stangendichtung?

Die Stangendichtung spielt eine entscheidende Rolle bei der Abdichtung von Hydraulikzylindern. Sie befindet sich am Stangenende des Zylinders und verhindert, dass Hydraulikflüssigkeit aus dem Zylinder austritt. Hier sind einige wichtige Merkmale und Funktionen der Stangendichtung:

Funktion

Die Hauptfunktion der Stangendichtung ist es, eine dichte Barriere zwischen der Zylinderstange und dem Zylindergehäuse zu bilden. Dies verhindert das Austreten von Hydraulikflüssigkeit und gewährleistet die effiziente Kraftübertragung innerhalb des Systems.

Materialien

Stangendichtungen werden aus verschiedenen Materialien hergestellt, je nach Anwendung und Betriebsbedingungen. Zu den gängigen Materialien gehören:

- Nitrilkautschuk (NBR): Beständig gegen Öle und Fette, weit verbreitet in industriellen Anwendungen.

- Polyurethan (PU): Hohe Abriebfestigkeit und Beständigkeit gegen hohe Druckbelastungen.

- Fluorkautschuk (FKM): Hervorragende Beständigkeit gegen hohe Temperaturen und chemische Einflüsse.

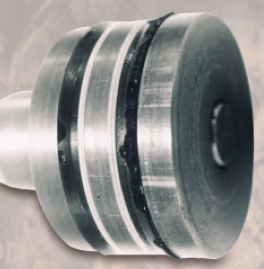

Typen von Stangendichtungen

Es gibt verschiedene Typen von Stangendichtungen, die je nach Anforderungen und Einsatzbedingungen ausgewählt werden:

- Einfachwirkende Stangendichtungen: Dichten in eine Richtung und werden häufig in einfachen Hydraulikzylindern verwendet.

- Doppeltwirkende Stangendichtungen: Dichten in beide Richtungen und sind ideal für Zylinder, die in beiden Bewegungsrichtungen betrieben werden.

Wartung und Austausch

Regelmäßige Wartung und Inspektion der Stangendichtung sind entscheidend, um die Lebensdauer des Hydraulikzylinders zu verlängern und Undichtigkeiten zu verhindern. Bei ersten Anzeichen von Verschleiß oder Beschädigung sollte die Dichtung sofort ausgetauscht werden.

Tipps zur Verlängerung der Lebensdauer von Hydraulikzylindern

Um die Lebensdauer Ihres Hydraulikzylinders zu maximieren und Undichtigkeiten zu vermeiden, beachten Sie die folgenden Tipps:

- Regelmäßige Inspektionen: Führen Sie regelmäßige Inspektionen durch, um Anzeichen von Verschleiß frühzeitig zu erkennen.

- Sauberkeit: Halten Sie den Zylinder und seine Umgebung sauber, um das Eindringen von Verunreinigungen zu verhindern.

- Richtige Schmierung: Verwenden Sie das richtige Schmiermittel und schmieren Sie regelmäßig, um die reibungslose Funktion der beweglichen Teile zu gewährleisten.

- Verwendung hochwertiger Dichtungen: Investieren Sie in hochwertige Dichtungen, die speziell für Ihre Anwendung geeignet sind.

- Vermeidung von Überlastung: Betreiben Sie den Zylinder innerhalb der angegebenen Belastungsgrenzen, um übermäßigen Verschleiß zu vermeiden.

Fazit

Die richtige Wartung und Reparatur von Hydraulikzylindern ist entscheidend, um ihre Leistung und Lebensdauer zu gewährleisten. Durch das Verständnis der Ursachen von Undichtigkeiten und die richtige Anwendung von Dichtungen, insbesondere der Stangendichtung, können Sie teure Ausfallzeiten und Reparaturen vermeiden.

Hydraulikzylinder Abdichten: Kosten und Anleitung

Hydraulikzylinder sind essenzielle Komponenten in vielen Maschinen und Fahrzeugen. Sie ermöglichen kraftvolle und präzise Bewegungen, sind jedoch anfällig für Verschleiß und Undichtigkeiten. In diesem Artikel bieten wir einen umfassenden Überblick über die verschiedenen Aspekte des Abdichtens von Hydraulikzylindern, einschließlich der Kosten, der notwendigen Schritte und der Unterschiede zwischen den verschiedenen Dichtungen.

Hydraulikzylinder Abdichten Kosten

Die Kosten für das Abdichten eines Hydraulikzylinders können stark variieren, abhängig von mehreren Faktoren:

- Größe und Typ des Zylinders: Größere Zylinder erfordern oft größere Dichtungen und mehr Arbeitsaufwand.

- Art der Dichtungen: Es gibt verschiedene Dichtungstypen, wie Stangendichtungen und Kolbendichtungen, die unterschiedliche Kosten verursachen.

- Arbeitsaufwand: Die Kosten für die Arbeitszeit können je nach Komplexität der Aufgabe und dem Standort des Dienstleisters variieren.

In der Regel liegen die Kosten für das Abdichten eines Hydraulikzylinders zwischen 100 und 500 Euro. Dieser Preis beinhaltet in der Regel sowohl die Materialien als auch die Arbeitszeit.

Hydraulikzylinder Abdichten in der Nähe

Wenn Sie einen Hydraulikzylinder abdichten lassen möchten, ist es ratsam, einen Fachmann in Ihrer Nähe zu konsultieren. Lokale Werkstätten und spezialisierte Dienstleister können oft schneller und kosteneffizienter arbeiten. Nutzen Sie lokale Branchenverzeichnisse oder Online-Suchdienste, um einen geeigneten Dienstleister zu finden. Achten Sie dabei auf folgende Punkte:

- Erfahrung und Spezialisierung: Suchen Sie nach Anbietern, die sich auf Hydraulik spezialisiert haben.

- Bewertungen und Empfehlungen: Kundenbewertungen können wertvolle Einblicke in die Zuverlässigkeit und Qualität der Arbeit bieten.

- Kostenangebot: Holen Sie mehrere Angebote ein, um die besten Preise und Dienstleistungen zu vergleichen.

Hydraulikzylinder Zerlegen Anleitung

Das Zerlegen eines Hydraulikzylinders erfordert sorgfältige Vorbereitung und präzises Arbeiten. Hier ist eine detaillierte Anleitung:

Vorbereitung:

- Schalten Sie das Hydrauliksystem ab und entlasten Sie den Druck.

- Entfernen Sie den Zylinder von der Maschine oder dem Gerät.

Demontage:

- Entfernen Sie die Befestigungselemente und Träger des Zylinders.

- Lösen Sie die Kolbenstange und ziehen Sie den Kolben vorsichtig heraus.

- Demontieren Sie den Zylinderkopf und die Dichtungselemente.

Inspektion:

- Überprüfen Sie alle Komponenten auf Verschleiß und Beschädigungen.

- Reinigen Sie alle Teile gründlich.

Austausch der Dichtungen:

- Entfernen Sie die alten Dichtungen vorsichtig.

- Setzen Sie die neuen Dichtungen ein, achten Sie auf die korrekte Position und Ausrichtung.

Zusammenbau:

- Setzen Sie den Zylinderkopf und die Kolbenstange wieder ein.

- Montieren Sie den Zylinder und befestigen Sie alle Elemente sicher.

- Testen Sie den Zylinder auf Dichtheit und ordnungsgemäße Funktion.

Dichtung Hydraulikzylinder Wechseln

Das Wechseln der Dichtungen eines Hydraulikzylinders ist entscheidend, um Leckagen zu verhindern und die Effizienz des Systems zu erhalten. Hier sind die wichtigsten Schritte:

- Demontage des Zylinders: Folgen Sie der oben beschriebenen Anleitung.

- Entfernen der alten Dichtungen: Verwenden Sie geeignetes Werkzeug, um die alten Dichtungen zu entfernen, ohne die Oberflächen zu beschädigen.

- Einsetzen neuer Dichtungen: Stellen Sie sicher, dass die neuen Dichtungen sauber und unbeschädigt sind. Verwenden Sie geeignete Schmiermittel, um das Einsetzen zu erleichtern.

- Zusammenbau und Test: Montieren Sie den Zylinder wieder und führen Sie einen Funktionstest durch, um sicherzustellen, dass keine Leckagen auftreten.

Kippzylinder Abdichten Kosten

Die Kosten für das Abdichten eines Kippzylinders können ebenfalls variieren, ähnlich wie bei anderen Hydraulikzylindern. Typischerweise liegen die Kosten zwischen 150 und 400 Euro, abhängig von den oben genannten Faktoren wie Größe, Art der Dichtungen und Arbeitsaufwand.

Stangendichtung und Kolbendichtung: Unterschied

Stangendichtungen und Kolbendichtungen sind die beiden Haupttypen von Dichtungen in einem Hydraulikzylinder. Der Hauptunterschied liegt in ihrer Position und Funktion:

- Stangendichtung: Diese Dichtung befindet sich am Ausgang der Kolbenstange und verhindert das Austreten von Hydraulikflüssigkeit entlang der Stange.

- Kolbendichtung: Diese Dichtung sitzt zwischen dem Kolben und dem Zylindergehäuse und sorgt dafür, dass die Hydraulikflüssigkeit nicht zwischen den beiden Seiten des Kolbens durchdringt.

Hydraulikzylinder Dichtsatz

Ein Hydraulikzylinder-Dichtsatz enthält alle notwendigen Dichtungen und O-Ringe, die für die Abdichtung eines Hydraulikzylinders erforderlich sind. Diese Sätze sind speziell für verschiedene Zylindertypen und -größen zusammengestellt und beinhalten:

- Stangendichtungen

- Kolbendichtungen

- O-Ringe

- Führungsringe

Die Kosten für einen Dichtsatz können zwischen 20 und 100 Euro liegen, abhängig von der Qualität und der Anzahl der enthaltenen Dichtungen.

Kolbendichtung Hydraulikzylinder

Die Kolbendichtung in einem Hydraulikzylinder ist entscheidend für die Aufrechterhaltung des Drucks und die Verhinderung von Leckagen. Sie muss regelmäßig überprüft und bei Bedarf ausgetauscht werden. Zu den Anzeichen für eine defekte Kolbendichtung gehören:

- Ölaustritt am Kolben: Deutet auf Verschleiß oder Beschädigung hin.

- Druckverlust: Kann zu einer verminderten Leistungsfähigkeit des Zylinders führen.

- Unregelmäßige Bewegung: Ein Zeichen dafür, dass die Dichtung nicht mehr richtig funktioniert.

Der Austausch der Kolbendichtung erfolgt in der Regel zusammen mit anderen Dichtungen des Zylinders, um eine umfassende Abdichtung zu gewährleisten.

Fenster Abdichten: Schritt-für-Schritt-Anleitung gegen Zugluft

Die richtige Abdichtung Ihrer Fenster ist entscheidend, um Zugluft zu vermeiden, Energie zu sparen und den Wohnkomfort zu erhöhen. In dieser detaillierten Anleitung erfahren Sie, wie Sie Ihre Fenster effektiv abdichten können.

1. Warum Fensterabdichtung wichtig ist

Eine ordnungsgemäße Fensterabdichtung hilft, Energieverluste zu reduzieren, Heizkosten zu senken und das Raumklima zu verbessern. Zugluft kann nicht nur unangenehm sein, sondern auch zu Feuchtigkeitsproblemen und Schimmelbildung führen.

2. Notwendige Werkzeuge und Materialien

Für die Fensterabdichtung benötigen Sie folgende Werkzeuge und Materialien:

- Dichtungsband oder -profil

- Dichtungsmasse (Silikon oder Acryl)

- Kartuschenpistole

- Schere oder Messer

- Reinigungstücher

- Spachtel

- Malerkrepp

3. Vorbereitung der Fenster

3.1 Reinigung der Fensterrahmen

Reinigen Sie die Fensterrahmen gründlich von Schmutz, Staub und alten Dichtungsresten. Eine saubere Oberfläche ist wichtig, damit das neue Dichtungsmaterial gut haftet.

3.2 Überprüfung der Fenster

Untersuchen Sie die Fenster auf Beschädigungen oder Abnutzungen. Prüfen Sie, ob die Rahmen verzogen sind oder die Fensterflügel nicht richtig schließen.

4. Auswahl der Dichtungsmaterialien

4.1 Dichtungsband

Dichtungsbänder sind einfach zu installieren und eignen sich gut für kleinere Lücken. Sie sind in verschiedenen Stärken und Breiten erhältlich.

4.2 Dichtungsmasse

Für größere Lücken oder schwer zugängliche Stellen eignet sich Dichtungsmasse besser. Silikon ist ideal für den Außenbereich, während Acryl für den Innenbereich verwendet werden kann.

5. Fenster abdichten

5.1 Anwendung von Dichtungsband

Schneiden Sie das Dichtungsband auf die erforderliche Länge. Kleben Sie das Band entlang der Kanten des Fensterrahmens, wo die Fensterflügel aufliegen. Drücken Sie es fest an, um eine gute Haftung zu gewährleisten.

5.2 Anwendung von Dichtungsmasse

Für Dichtungsmasse verwenden Sie eine Kartuschenpistole. Tragen Sie die Masse gleichmäßig entlang der Lücken und Fugen auf. Glätten Sie die Oberfläche mit einem Spachtel oder einem feuchten Finger. Lassen Sie die Masse vollständig trocknen.

6. Überprüfung der Abdichtung

6.1 Test auf Zugluft

Nach der Abdichtung testen Sie, ob noch Zugluft spürbar ist. Verwenden Sie ein Räucherstäbchen oder eine Kerzenflamme, um Zugluftstellen zu identifizieren.

6.2 Nachbesserung

Falls noch Zugluft vorhanden ist, überprüfen Sie die Abdichtung erneut und bessern Sie die betroffenen Stellen aus.

7. Wartung und Pflege

Regelmäßige Überprüfung und Wartung der Fensterabdichtung ist wichtig, um ihre Wirksamkeit zu gewährleisten. Kontrollieren Sie die Dichtungen jährlich und ersetzen Sie beschädigte oder abgenutzte Materialien.

Häufige Probleme und Lösungen

7.1 Undichte Stellen trotz Abdichtung

Überprüfen Sie, ob alle Lücken und Fugen vollständig abgedichtet sind. Möglicherweise sind zusätzliche Maßnahmen wie das Ausrichten der Fensterflügel erforderlich.

7.2 Kondensation am Fenster

Kondensation kann ein Hinweis auf eine unzureichende Belüftung sein. Stellen Sie sicher, dass Ihre Räume ausreichend gelüftet werden, um Feuchtigkeitsansammlungen zu vermeiden.

Durch die sorgfältige Abdichtung Ihrer Fenster können Sie Zugluft effektiv verhindern und das Raumklima verbessern. Eine regelmäßige Wartung der Dichtungen trägt dazu bei, die Energieeffizienz Ihres Zuhauses langfristig zu erhalten.

Hydraulikzylinder abdichten: Schritt-für-Schritt-Anleitung

Der Hydraulikzylinder spielt eine entscheidende Rolle in vielen landwirtschaftlichen und industriellen Maschinen. Wenn ein Zylinder undicht wird, kann dies die Leistung und Effizienz der gesamten Maschine beeinträchtigen. In diesem Artikel bieten wir eine umfassende Anleitung zum Abdichten von Hydraulikzylindern, damit Ihre Maschinen wieder einwandfrei funktionieren.

Vorbereitung und Demontage des Hydraulikzylinders

1. Sicherheit zuerst: Bevor Sie mit der Arbeit beginnen, stellen Sie sicher, dass die Maschine ausgeschaltet und drucklos ist. Tragen Sie geeignete Schutzausrüstung wie Handschuhe und Schutzbrille.

2. Entfernen der Kolbenstange: Um den Hydraulikzylinder abzudichten, müssen Sie zuerst die Kolbenstange mit dem Kolben herausziehen. Hierzu wird die Kolbenstangenführung inklusive der Verschraubungen gelöst (siehe Bild).

Demontage des undichten Zylinders

3. Werkzeug und Materialien: Stellen Sie sicher, dass Sie alle benötigten Werkzeuge und Materialien zur Hand haben. Dazu gehören Schraubenschlüssel, Dichtungen und O-Ringe.

4. Schritt für Schritt: Mein Vater und ich besitzen einen Kleintraktor (Agria 7900), bei dem die Heckhydraulik undicht war. Durch eine gezielte Suche im Forum fanden wir eine hilfreiche Anleitung, die uns ermöglichte, den Zylinder selbst abzudichten.

Hydraulikzylinder abdichten – Anleitung

5. Entfernen der alten Dichtungen: Zuerst müssen die alten Dichtungen und O-Ringe entfernt werden. Diese können verschlissen oder beschädigt sein und sind die Hauptursache für die Undichtigkeiten.

6. Reinigung der Komponenten: Reinigen Sie alle Teile gründlich, um Schmutz und Ablagerungen zu entfernen, die die neuen Dichtungen beschädigen könnten.

Einbau neuer Dichtungen und Zusammenbau

7. Einbau der neuen Dichtungen: Setzen Sie die neuen Dichtungen und O-Ringe an den entsprechenden Stellen ein. Achten Sie darauf, dass diese richtig sitzen und nicht beschädigt werden.

8. Zusammenbau des Zylinders: Montieren Sie den Zylinder in umgekehrter Reihenfolge wieder zusammen. Stellen Sie sicher, dass alle Schrauben fest angezogen sind und die Kolbenstange sich frei bewegen kann.

Testen und Abschlussarbeiten

9. Testlauf: Führen Sie einen Testlauf durch, um sicherzustellen, dass der Zylinder nun dicht ist und korrekt funktioniert. Überprüfen Sie auf mögliche Undichtigkeiten.

10. Regelmäßige Wartung: Um zukünftige Probleme zu vermeiden, sollten Sie regelmäßige Wartungsarbeiten durchführen und die Hydraulikanlage stets auf Undichtigkeiten überprüfen.

FAQ zum Abdichten von Hydraulikzylindern

Kann man einen Hydraulikzylinder selbst abdichten? Ja, mit der richtigen Anleitung und den entsprechenden Werkzeugen können Sie einen Hydraulikzylinder selbst abdichten.

Was tun, wenn der Zylinder nach dem Abdichten immer noch undicht ist? Überprüfen Sie, ob die neuen Dichtungen korrekt eingesetzt sind und ob alle Schrauben fest angezogen sind. Sollte das Problem weiterhin bestehen, könnte ein Austausch des gesamten Zylinders notwendig sein.

Welche Dichtungen werden benötigt? Für die meisten Hydraulikzylinder benötigen Sie O-Ringe und spezielle Dichtungen, die Sie in einem Dichtungssatz erhalten.

Wie oft sollte man die Dichtungen wechseln? Die Häufigkeit des Wechsels hängt von der Nutzung und den Betriebsbedingungen der Maschine ab. Regelmäßige Inspektionen helfen, frühzeitig Verschleiß zu erkennen und rechtzeitig zu handeln.

Fazit

Das Abdichten eines Hydraulikzylinders ist eine wichtige Wartungsaufgabe, die mit den richtigen Schritten und Werkzeugen durchaus selbst durchgeführt werden kann. Mit dieser Anleitung können Sie die Effizienz Ihrer Maschinen wiederherstellen und teure Ausfallzeiten vermeiden. Achten Sie stets auf regelmäßige Wartung und Inspektionen, um die Lebensdauer Ihrer Geräte zu verlängern.