Druckbegrenzungsventil Hydraulik: Funktionsweise, Anwendungen und Auswahlkriterien

Ein Druckbegrenzungsventil ist ein unverzichtbares Element in hydraulischen Systemen, das sicherstellt, dass der Druck in einem System nicht einen bestimmten Höchstwert überschreitet. Diese Ventile spielen eine entscheidende Rolle, um Komponenten und Anlagen vor Überdruck und potenziellen Schäden zu schützen. In diesem ausführlichen Artikel beleuchten wir die Funktionsweise, die verschiedenen Typen, die Anwendungen und die wichtigsten Auswahlkriterien für Druckbegrenzungsventile in der Hydraulik.

1. Was ist ein Druckbegrenzungsventil?

Ein Druckbegrenzungsventil, oft auch als Sicherheitsventil oder Überdruckventil bezeichnet, ist ein hydraulisches Steuerventil, das dazu dient, den Druck in einem System zu regulieren. Sobald der Druck in einem Hydrauliksystem den voreingestellten Grenzwert überschreitet, öffnet sich das Ventil und leitet die überschüssige Flüssigkeit in den Tank oder einen anderen sicheren Bereich zurück. Dies verhindert, dass der Druck im System weiter ansteigt, was andernfalls zu Schäden an Komponenten, Leitungen oder Maschinen führen könnte.

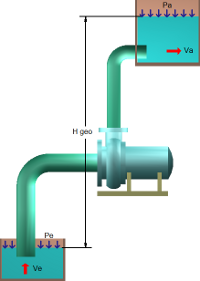

2. Funktionsweise eines Druckbegrenzungsventils

Die Grundfunktion eines Druckbegrenzungsventils beruht auf dem Prinzip, den Druck in einem Hydrauliksystem zu messen und bei Überschreitung eines voreingestellten Wertes zu reagieren. Im Normalbetrieb ist das Ventil geschlossen, und die Hydraulikflüssigkeit fließt ungehindert durch das System. Sobald der Druck jedoch den voreingestellten Maximalwert erreicht, öffnet sich das Ventil und lässt die überschüssige Flüssigkeit abfließen.

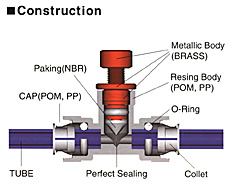

2.1 Hauptkomponenten eines Druckbegrenzungsventils:

- Feder: Eine vorgesetzte Feder bestimmt den Öffnungsdruck. Je nach Kompression der Feder wird der Druckwert festgelegt, bei dem das Ventil öffnet.

- Ventilkegel oder -kolben: Dieser steuert den Fluss der Hydraulikflüssigkeit und wird durch die Kraft der Feder in Position gehalten.

- Einstellschraube: Mit dieser Schraube kann der Öffnungsdruck des Ventils feinjustiert werden.

3. Typen von Druckbegrenzungsventilen

Es gibt verschiedene Typen von Druckbegrenzungsventilen, die je nach Anwendungsbereich und den spezifischen Anforderungen des Hydrauliksystems ausgewählt werden können.

3.1 Direktgesteuertes Druckbegrenzungsventil

Das direktgesteuerte Druckbegrenzungsventil arbeitet ausschließlich mechanisch. Sobald der Druck auf das Ventil den voreingestellten Wert erreicht, öffnet es und leitet die überschüssige Flüssigkeit ab. Dieser Typ ist einfach und robust und wird in vielen Standardanwendungen verwendet.

3.2 Proportional-Druckbegrenzungsventil

Dieses Ventil arbeitet mit einer elektrischen Steuerung und ermöglicht eine proportionale Regelung des Drucks. Proportionalventile bieten den Vorteil, dass sie den Druck dynamisch anpassen können, was sie ideal für Anwendungen macht, in denen eine feine Steuerung erforderlich ist.

3.3 Vorsteuer-Druckbegrenzungsventil

Vorsteuer-Ventile haben einen kleineren, vorgelagerten Pilotkreis, der das Hauptventil steuert. Sie werden in großen und komplexen Systemen eingesetzt, wo präzise Druckregelung und schnelle Reaktion auf Druckveränderungen notwendig sind.

4. Anwendungen von Druckbegrenzungsventilen in der Hydraulik

Druckbegrenzungsventile finden in nahezu allen hydraulischen Systemen Anwendung, da sie ein wesentlicher Bestandteil zur Sicherstellung der Systemintegrität sind. Einige der häufigsten Einsatzgebiete sind:

4.1 Maschinenbau und Fertigung

In der Fertigungsindustrie werden Hydrauliksysteme in Maschinen wie Pressen, Fräsmaschinen und Bearbeitungszentren eingesetzt. Hier sorgen Druckbegrenzungsventile dafür, dass Maschinenkomponenten vor Überdruck geschützt werden und eine sichere Arbeitsumgebung gewährleistet ist.

4.2 Landwirtschaftliche Maschinen

In Traktoren und anderen landwirtschaftlichen Geräten regeln Druckbegrenzungsventile den hydraulischen Druck, um sowohl die Maschinen als auch die angebauten Geräte zu schützen.

4.3 Baumaschinen

Bei Baggern, Radladern und anderen schweren Baumaschinen kommen Druckbegrenzungsventile zum Einsatz, um Hydraulikzylinder, Schläuche und andere Komponenten vor zu hohen Belastungen zu schützen.

4.4 Offshore- und Ölindustrie

In hydraulischen Systemen, die in rauen Umgebungen wie Offshore-Bohrinseln oder in der Ölraffination eingesetzt werden, verhindern Druckbegrenzungsventile gefährliche Überdrücke, die zu katastrophalen Unfällen führen könnten.

5. Vorteile von Druckbegrenzungsventilen

Die Installation eines Druckbegrenzungsventils bringt zahlreiche Vorteile für hydraulische Systeme:

- Schutz vor Überdruck: Das Ventil verhindert Schäden an Maschinen und Anlagen, die durch zu hohen Druck verursacht werden könnten.

- Erhöhung der Lebensdauer: Durch die Vermeidung von Druckspitzen können die Lebensdauer von Hydraulikkomponenten und die Zuverlässigkeit des Systems insgesamt gesteigert werden.

- Kosteneffizienz: Der Einsatz eines Druckbegrenzungsventils reduziert die Notwendigkeit teurer Reparaturen und minimiert Ausfallzeiten.

- Sicherheit: In vielen Industrien ist der Schutz vor Überdruck ein wesentlicher Aspekt der Arbeitssicherheit, und Druckbegrenzungsventile tragen entscheidend dazu bei.

6. Auswahlkriterien für Druckbegrenzungsventile

Bei der Auswahl des richtigen Druckbegrenzungsventils für Ihr hydraulisches System müssen mehrere Faktoren berücksichtigt werden:

6.1 Betriebsdruck

Das Ventil muss auf den maximalen Betriebsdruck des Systems abgestimmt sein. Es ist wichtig, den Öffnungsdruck des Ventils richtig zu wählen, damit es den Druck sicher begrenzt, aber auch nicht zu früh anspricht.

6.2 Durchflussrate

Die Durchflussrate des Systems ist ein weiterer wichtiger Faktor bei der Auswahl eines Druckbegrenzungsventils. Das Ventil muss in der Lage sein, den maximalen Durchfluss des Systems zu bewältigen, um einen effektiven Schutz zu gewährleisten.

6.3 Bauart des Ventils

Je nach Anwendung kann ein direktgesteuertes, proportional geregeltes oder vorsteuergesteuertes Druckbegrenzungsventil die beste Wahl sein. Komplexe Systeme profitieren oft von proportionalen oder vorsteuernden Ventilen, während einfache Systeme mit direktgesteuerten Ventilen auskommen.

6.4 Material

Das Material des Ventils muss den Umgebungsbedingungen standhalten. In korrosiven Umgebungen oder bei hohen Temperaturen sind Ventile aus Edelstahl oder anderen widerstandsfähigen Materialien oft die bessere Wahl.

7. Wartung und Pflege von Druckbegrenzungsventilen

Um die optimale Funktion und Sicherheit eines Druckbegrenzungsventils sicherzustellen, ist eine regelmäßige Wartung unerlässlich:

- Reinigung: Schmutz und Ablagerungen können die Funktion des Ventils beeinträchtigen. Regelmäßige Inspektionen und Reinigungen sind notwendig, um den ordnungsgemäßen Betrieb zu gewährleisten.

- Einstellungsüberprüfung: Der Öffnungsdruck des Ventils sollte regelmäßig überprüft werden, um sicherzustellen, dass es immer noch den richtigen Druckwert hält.

- Austausch von Verschleißteilen: Komponenten wie Dichtungen und Federn sollten in regelmäßigen Abständen ausgetauscht werden, um eine gleichbleibende Leistung zu gewährleisten.

8. Fazit

Ein Druckbegrenzungsventil ist ein entscheidendes Element für den Schutz und die Effizienz von hydraulischen Systemen. Durch die Auswahl des richtigen Ventiltyps und die regelmäßige Wartung kann die Lebensdauer und Zuverlässigkeit eines Systems erheblich gesteigert werden. Druckbegrenzungsventile tragen nicht nur zur Sicherheit bei, sondern

auch zur Reduzierung von Ausfallzeiten und Reparaturkosten, was sie zu einer unverzichtbaren Komponente in vielen Industrien macht. Bei der Auswahl eines Druckbegrenzungsventils sollten der Betriebsdruck, die Durchflussrate, das Material sowie die Art des Ventils sorgfältig berücksichtigt werden, um die bestmögliche Leistung und Langlebigkeit zu gewährleisten.

Indem Sie sich auf die spezifischen Anforderungen Ihres Hydrauliksystems konzentrieren und regelmäßige Wartungsarbeiten durchführen, können Sie sicherstellen, dass Ihre Anlagen effizient und sicher arbeiten. Ein gut gewähltes und korrekt funktionierendes Druckbegrenzungsventil trägt maßgeblich zum reibungslosen Betrieb und zur Sicherheit in einer Vielzahl von Anwendungen bei.