Hydraulikzylinder: Funktion, Arten und Anwendungen im Überblick

Einführung

Hydraulikzylinder sind unverzichtbare Komponenten in zahlreichen industriellen Anwendungen und Maschinen. Sie wandeln hydraulische Energie in mechanische Kraft um und ermöglichen somit Bewegungen und Kraftübertragungen in verschiedensten Bereichen, von der Baumaschinenindustrie über die Landwirtschaft bis hin zur Automobilindustrie. In diesem umfassenden Leitfaden beleuchten wir die Funktionsweise, die verschiedenen Typen, die wichtigsten Komponenten sowie Anwendungen und Wartung von Hydraulikzylindern. Zudem geben wir Einblicke in aktuelle Trends und Entwicklungen in der Hydrauliktechnologie.

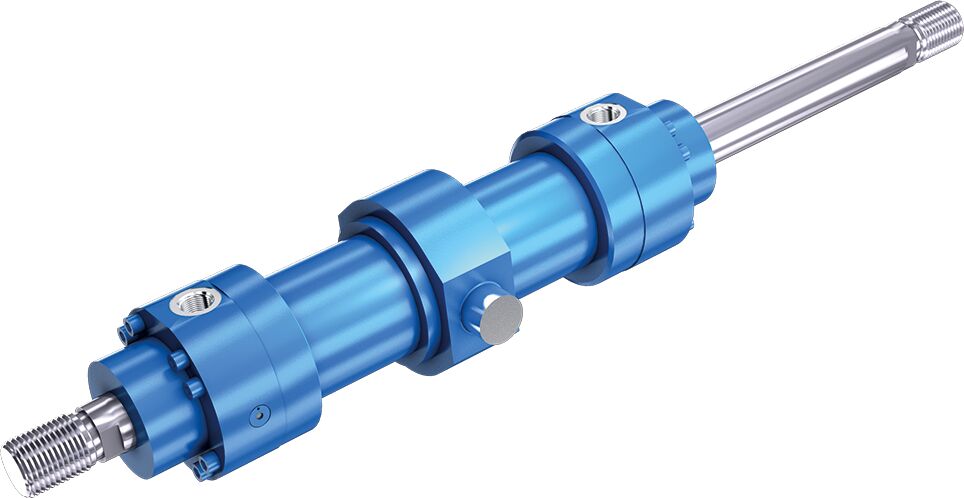

Was ist ein Hydraulikzylinder?

Ein Hydraulikzylinder ist ein mechanisches Bauteil, das Flüssigkeitsdruck nutzt, um lineare Bewegungen und Kräfte zu erzeugen. Durch das Einleiten von hydraulischem Druck in den Zylinder wird eine Kolbenstange bewegt, die wiederum Arbeit verrichtet, wie zum Beispiel das Heben, Drücken oder Ziehen von Lasten.

Funktionsprinzip eines Hydraulikzylinders

Das Grundprinzip eines Hydraulikzylinders basiert auf dem Pascal'schen Gesetz, welches besagt, dass der Druck in einer eingeschlossenen Flüssigkeit überall gleich ist und in alle Richtungen wirkt. Wenn hydraulische Flüssigkeit unter Druck in den Zylinder eingeleitet wird, erzeugt dies eine Kraft auf den Kolben, die proportional zur Fläche des Kolbens und dem angelegten Druck ist. Diese Kraft wird genutzt, um lineare Bewegungen zu erzeugen, die in verschiedenen Anwendungen eingesetzt werden können.

Formel zur Berechnung der Kraft:

Kraft(F)=Druck(P)×Fla¨che(A)\text{Kraft} (F) = \text{Druck} (P) \times \text{Fläche} (A)Kraft(F)=Druck(P)×Fla¨che(A)

Beispiel: Wenn ein Druck von 100 bar auf einen Kolben mit einer Fläche von 10 cm² wirkt, beträgt die erzeugte Kraft:

F=100×10=1000 NF = 100 \times 10 = 1000 \, \text{N}F=100×10=1000N

Hauptkomponenten eines Hydraulikzylinders

Ein typischer Hydraulikzylinder besteht aus mehreren wichtigen Komponenten, die zusammenarbeiten, um effiziente und präzise Bewegungen zu ermöglichen.

1. Zylinderrohr

Das Zylinderrohr bildet das Gehäuse des Hydraulikzylinders und enthält die hydraulische Flüssigkeit. Es muss druckbeständig und verschleißfest sein, um den hohen Betriebsdrücken standzuhalten. Materialien wie hochwertiger Stahl oder Speziallegierungen werden häufig verwendet, um Langlebigkeit und Zuverlässigkeit zu gewährleisten.

2. Kolben und Kolbenstange

Der Kolben trennt das Zylinderrohr in zwei Kammern und ist verantwortlich für die Übertragung des hydraulischen Drucks in mechanische Bewegung. Die Kolbenstange ist mit dem Kolben verbunden und überträgt die Bewegung nach außen, um Arbeit zu verrichten. Sie besteht meist aus gehärtetem Stahl und ist oft verchromt, um Korrosion und Verschleiß zu minimieren.

3. Dichtungen

Dichtungen sind entscheidend, um das Austreten von hydraulischer Flüssigkeit zu verhindern und den Druckaufbau im Zylinder aufrechtzuerhalten. Sie sorgen auch dafür, dass keine Verunreinigungen in das System gelangen. Es gibt verschiedene Arten von Dichtungen, darunter Kolbendichtungen, Stangendichtungen und Abstreifer, die jeweils spezifische Funktionen erfüllen.

4. Anschlüsse

Die Anschlüsse ermöglichen den Ein- und Austritt der hydraulischen Flüssigkeit in den Zylinder. Sie müssen druckfest und dicht sein, um einen reibungslosen Betrieb zu gewährleisten. Standardisierte Anschlüsse erleichtern die Integration in verschiedene hydraulische Systeme.

5. Endkappen

Die Endkappen verschließen die Enden des Zylinderrohrs und halten die internen Komponenten an Ort und Stelle. Sie können auch Montagepunkte enthalten, um den Zylinder an Maschinen oder Strukturen zu befestigen.

Arten von Hydraulikzylindern

Es gibt verschiedene Typen von Hydraulikzylindern, die jeweils für spezifische Anwendungen und Anforderungen entwickelt wurden.

1. Einfachwirkende Hydraulikzylinder

Einfachwirkende Zylinder nutzen hydraulischen Druck nur in eine Richtung, um die Kolbenstange auszufahren. Das Einfahren erfolgt durch externe Kräfte wie Gewichtskraft oder Federn.

Merkmale:

- Ein Anschluss für hydraulische Flüssigkeit.

- Einfaches Design und kosteneffizient.

- Verwendet in Anwendungen wie Hebebühnen oder Pressen.

2. Doppelwirkende Hydraulikzylinder

Bei doppelwirkenden Zylindern wird hydraulischer Druck sowohl zum Ausfahren als auch zum Einfahren der Kolbenstange verwendet.

Merkmale:

- Zwei Anschlüsse für hydraulische Flüssigkeit.

- Präzise Kontrolle der Bewegung in beide Richtungen.

- Einsatz in Baumaschinen, Industrieanlagen und Landmaschinen.

3. Teleskop-Hydraulikzylinder

Teleskopzylinder bestehen aus mehreren ineinander geschachtelten Stufen, die sich ausfahren, um eine große Hubhöhe bei kompakter Bauweise zu erreichen.

Merkmale:

- Mehrere Ausfahrstufen für verlängerten Hub.

- Ideal für Anwendungen mit begrenztem Bauraum, wie Kippfahrzeuge oder Mobilkrane.

- Verfügbar als einfach- oder doppelwirkende Varianten.

4. Plungerzylinder

Plungerzylinder haben keinen inneren Kolben und die Kolbenstange selbst fungiert als bewegliches Element. Sie sind einfachwirkend und werden oft in Hebeanwendungen eingesetzt.

Merkmale:

- Robustes Design für hohe Lasten.

- Verwendung in Werkstattpressen und Hebeböcken.

- Einfacher Aufbau mit minimalem Wartungsaufwand.

5. Differentialzylinder

Differentialzylinder sind eine Art von doppelwirkenden Zylindern, bei denen die Flächen auf beiden Seiten des Kolbens unterschiedlich groß sind. Dies ermöglicht unterschiedliche Geschwindigkeiten und Kräfte beim Aus- und Einfahren.

Merkmale:

- Schnelles Einfahren bei geringerem Kraftaufwand.

- Einsatz in Industrieanlagen, wo zyklische Bewegungen erforderlich sind.

- Effiziente Nutzung der hydraulischen Energie.

Anwendungen von Hydraulikzylindern

Hydraulikzylinder finden in zahlreichen Branchen und Anwendungen Verwendung aufgrund ihrer Zuverlässigkeit und Leistungsfähigkeit.

1. Bauindustrie

- Bagger: Steuerung des Auslegers und der Schaufel.

- Krane: Heben und Senken von Lasten.

- Bulldozer: Bewegung der Schilde und Klingen.

2. Landwirtschaft

- Traktoren: Anheben von Werkzeugen und Zubehör.

- Mähdrescher: Steuerung von Schneidwerken und Förderbändern.

- Heuballenpressen: Kompression und Formung von Ballen.

3. Automobilindustrie

- Produktionsanlagen: Betätigung von Pressen und Montagevorrichtungen.

- Fahrzeughydraulik: Federungssysteme und Bremsen.

- Abschleppfahrzeuge: Heben und Bewegen von Fahrzeugen.

4. Industrielle Fertigung

- Maschinenbau: Präzise Positionierung von Werkstücken.

- Pressen: Formen von Metall- und Kunststoffteilen.

- Fördersysteme: Bewegen von Materialien und Produkten.

5. Marine und Offshore

- Schiffsausrüstung: Betätigung von Luken und Kränen.

- Offshore-Plattformen: Positionierung und Stabilisierung.

- Unterwasserfahrzeuge: Steuerung von Greifern und Werkzeugen.

Vorteile von Hydraulikzylindern

1. Hohe Kraftübertragung

Hydraulikzylinder können enorme Kräfte erzeugen, was sie ideal für schwere Hebe- und Drückanwendungen macht.

2. Präzise Steuerung

Durch die genaue Regelung des hydraulischen Drucks und Durchflusses kann die Bewegung von Hydraulikzylindern sehr präzise gesteuert werden.

3. Kompakte Bauweise

Im Vergleich zu anderen Kraftübertragungssystemen bieten Hydraulikzylinder eine hohe Leistungsdichte in einem kompakten Format.

4. Zuverlässigkeit und Langlebigkeit

Bei korrekter Wartung sind Hydraulikzylinder äußerst zuverlässig und haben eine lange Lebensdauer, selbst unter schwierigen Betriebsbedingungen.

Auswahlkriterien für den richtigen Hydraulikzylinder

Bei der Auswahl eines geeigneten Hydraulikzylinders müssen mehrere Faktoren berücksichtigt werden.

1. Kraftanforderungen

Berechnen Sie die erforderliche Kraft, die der Zylinder erzeugen muss, basierend auf der Anwendung und den Betriebsbedingungen.

2. Hubweg

Bestimmen Sie den notwendigen Hubweg, also die Strecke, die die Kolbenstange zurücklegen muss.

3. Betriebsdruck

Berücksichtigen Sie den maximalen Betriebsdruck des hydraulischen Systems, um einen passenden Zylinder auszuwählen, der diesem Druck standhält.

4. Geschwindigkeit

Die Bewegungsgeschwindigkeit des Zylinders hängt vom Durchfluss der hydraulischen Flüssigkeit ab. Wählen Sie einen Zylinder, der die erforderliche Geschwindigkeit erreichen kann.

5. Umgebungsbedingungen

Berücksichtigen Sie Umgebungseinflüsse wie Temperatur, Feuchtigkeit und mögliche Kontaminationen, um das geeignete Material und die Dichtungen auszuwählen.

6. Einbausituation

Analysieren Sie den verfügbaren Bauraum und die Montagepunkte, um einen Zylinder mit den passenden Abmessungen und Befestigungsmöglichkeiten zu wählen.

Wartung und Pflege von Hydraulikzylindern

Regelmäßige Wartung ist entscheidend, um die Leistung und Lebensdauer von Hydraulikzylindern zu erhalten.

1. Überprüfung der Dichtungen

Kontrollieren Sie regelmäßig die Dichtungen auf Verschleiß oder Beschädigungen, um Leckagen zu vermeiden.

2. Inspektion der Kolbenstange

Untersuchen Sie die Kolbenstange auf Kratzer, Korrosion oder Verformungen, die die Funktion beeinträchtigen könnten.

3. Hydraulikflüssigkeit prüfen

Überwachen Sie den Füllstand und die Qualität der hydraulischen Flüssigkeit. Verschmutzte oder abgenutzte Flüssigkeit sollte ersetzt werden, um Schäden am System zu verhindern.

4. Schmierung

Stellen Sie sicher, dass alle beweglichen Teile ausreichend geschmiert sind, um Reibung und Verschleiß zu minimieren.

5. Regelmäßige Tests

Führen Sie Funktionstests durch, um sicherzustellen, dass der Zylinder ordnungsgemäß arbeitet und die erforderliche Leistung erbringt.

Häufige Probleme und Lösungen

1. Leckagen

Ursache: Beschädigte Dichtungen oder Kolbenstange.

Lösung: Austausch der defekten Komponenten und Überprüfung des Systems auf weitere Schäden.

2. Unregelmäßige Bewegungen

Ursache: Luft im hydraulischen System oder verunreinigte Flüssigkeit.

Lösung: Entlüften des Systems und Ersetzen der hydraulischen Flüssigkeit.

3. Verlust von Druck

Ursache: Interne Leckagen oder Verschleiß des Kolbens.

Lösung: Überprüfung und Reparatur des Zylinders, gegebenenfalls Austausch.

4. Überhitzung

Ursache: Übermäßige Belastung oder unzureichende Kühlung.

Lösung: Anpassung der Betriebsbedingungen und Installation von Kühlsystemen bei Bedarf.

Aktuelle Trends und Entwicklungen

1. Einsatz von Leichtbaumaterialien

Die Verwendung von leichteren Materialien wie Aluminium oder Faserverbundwerkstoffen reduziert das Gesamtgewicht und verbessert die Energieeffizienz.

2. Integration von Sensorik

Moderne Hydraulikzylinder werden zunehmend mit Sensoren ausgestattet, die Position, Druck und Temperatur überwachen, um eine präzise Steuerung und vorausschauende Wartung zu ermöglichen.

3. Umweltfreundliche Hydraulikflüssigkeiten

Der Trend geht hin zu biologisch abbaubaren und umweltfreundlichen Hydraulikflüssigkeiten, um die Umweltbelastung zu reduzieren.

4. Elektrifizierung

Die Kombination von hydraulischen und elektrischen Systemen führt zu hybriden Lösungen, die die Vorteile beider Technologien vereinen und die Energieeffizienz steigern.

Sicherheitsaspekte beim Umgang mit Hydraulikzylindern

1. Ausbildung und Schulung

Sicherstellen, dass alle Bediener und Wartungspersonal entsprechend geschult sind und die Sicherheitsrichtlinien kennen.

2. Persönliche Schutzausrüstung

Verwendung von Schutzausrüstung wie Handschuhen, Schutzbrillen und Sicherheitsschuhen, um Verletzungen zu vermeiden.

3. Regelmäßige Inspektionen

Durchführung von Sicherheitsinspektionen, um potenzielle Gefahren frühzeitig zu erkennen und zu beheben.

4. Notfallpläne

Erstellung von Notfallplänen und Verfahren, um im Falle eines Ausfalls oder Unfalls schnell reagieren zu können.

Fazit

Hydraulikzylinder sind essenzielle Komponenten in einer Vielzahl von Anwendungen und Branchen. Ihr einfaches, aber effizientes Funktionsprinzip ermöglicht die Erzeugung großer Kräfte und präziser Bewegungen. Durch die richtige Auswahl, Installation und Wartung können Hydraulikzylinder über viele Jahre hinweg zuverlässig und effektiv arbeiten. Mit den aktuellen Innovationen und Technologietrends wird die Bedeutung und Anwendung von Hydraulikzylindern auch in Zukunft weiter zunehmen.