BG Befestigungstechnik: Ihr umfassender Leitfaden

Einführung

BG Befestigungstechnik ist ein renommierter Anbieter von Befestigungs- und Montagematerialien. Sie bieten eine breite Palette an Produkten und Lösungen für verschiedene Industrieanwendungen und Bauprojekte. In diesem Leitfaden erfahren Sie alles, was Sie über BG Befestigungstechnik wissen müssen, einschließlich der Produktpalette, Vorteile, Anwendungen und Kaufkriterien.

Produktpalette von BG Befestigungstechnik

1. Befestigungsprodukte

- Schrauben: BG bietet eine umfassende Auswahl an Schrauben, einschließlich Holzschrauben, Maschinenschrauben und Metallschrauben für unterschiedliche Anwendungen.

- Dübel: Eine Vielzahl von Dübeltypen, wie Kunststoffdübel, Metalldübel und Schraubdübel, die für verschiedene Wand- und Untergrundarten geeignet sind.

2. Montagematerialien

- Unterlegscheiben: BG bietet Unterlegscheiben in unterschiedlichen Größen und Materialien an, um die Lastverteilung und den Schutz von Schraubverbindungen zu verbessern.

- Schraubenzubehör: Dazu gehören Schraubenkappen, Schraubenmuttern und Riegel, die für eine sichere Befestigung sorgen.

3. Werkzeuge

- Handwerkzeuge: Eine Auswahl an Schraubenziehern, Zangen und Hammer für präzises Arbeiten.

- Elektrowerkzeuge: Bohrmaschinen, Schlagschrauber und andere elektrische Werkzeuge, die für schnelle und effiziente Montagearbeiten erforderlich sind.

4. Bau- und Renovierungsprodukte

- Baukleber: BG bietet Klebstoffe und Mörtel für die Verlegung von Fliesen, Naturstein und anderen Bauprojekten an.

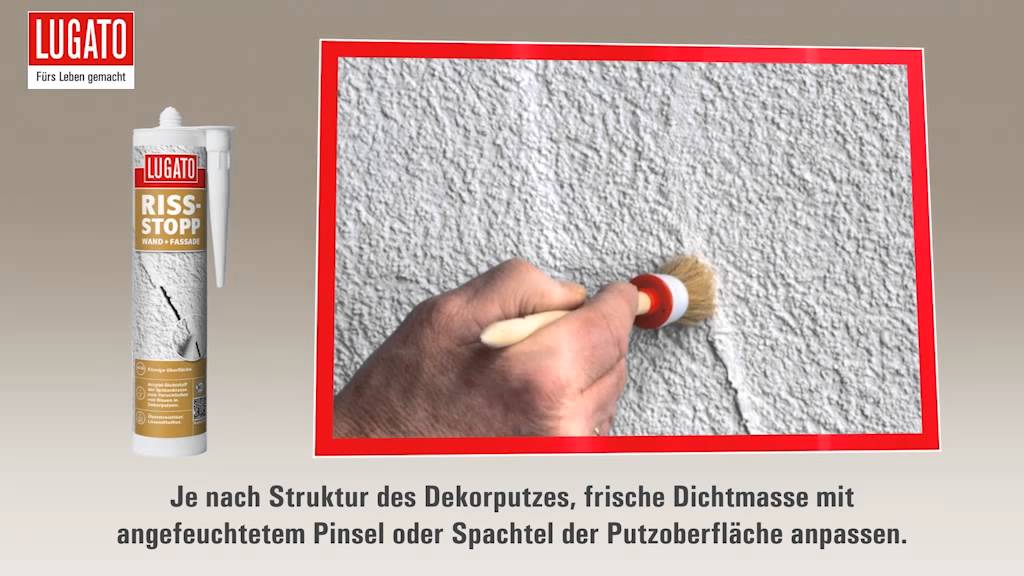

- Dichtstoffe: Silikon und Acryl-Dichtstoffe für die Abdichtung von Fugen und Rissen.

Vorteile der BG Befestigungstechnik

1. Hohe Qualität und Zuverlässigkeit

- Materialien: BG verwendet nur hochwertige Materialien für ihre Produkte, die Langlebigkeit und Zuverlässigkeit gewährleisten.

- Fertigung: Moderne Fertigungstechniken und strenge Qualitätskontrollen sorgen für die hohe Verarbeitungsqualität ihrer Produkte.

2. Vielfältige Produktpalette

- Breite Auswahl: Das umfassende Sortiment ermöglicht es Kunden, für jede Befestigungs- und Montageanwendung die passenden Produkte zu finden.

- Kundenspezifische Lösungen: BG bietet auch maßgeschneiderte Lösungen für spezielle Anforderungen an.

3. Innovation und Technologie

- Technologische Fortschritte: BG setzt auf die neuesten Technologien und Innovationen, um die Leistung und Effizienz ihrer Produkte zu verbessern.

- Forschung und Entwicklung: Regelmäßige Forschung und Entwicklung gewährleisten, dass BG-Produkte stets den aktuellen Standards entsprechen.

4. Kundenservice und Support

- Beratung: BG bietet fachkundige Beratung und Unterstützung bei der Auswahl der richtigen Produkte für Ihre Projekte.

- After-Sales-Service: Ein zuverlässiger Kundenservice kümmert sich um Anfragen und Reklamationen.

Anwendungsbereiche von BG Befestigungstechnik

1. Bauwesen

- Wohnbau: BG-Produkte werden für die Verkabelung, Montage von Türen und Fenstern sowie für die Verklebung von Fliesen und Natursteinen verwendet.

- Industriebau: In industriellen Anwendungen kommen BG-Befestigungen bei der Montage von Maschinen, Baugerüsten und Fabrikstrukturen zum Einsatz.

2. Renovierung und Sanierung

- Wohnrenovierung: BG bietet Produkte für die Renovierung von Wänden, Böden und Decken an.

- Sanierung: Bei der Sanierung von Altbauten und historischen Gebäuden sorgen BG-Produkte für eine professionelle und langlebige Befestigung.

3. Möbelbau

- Konstruktion: BG-Befestigungen werden für die Montage von Möbelkomponenten, Schrankbau und Regalsystemen verwendet.

- Reparaturen: BG-Produkte bieten zuverlässige Lösungen für die Reparatur und Wartung von Möbeln.

4. Automobilindustrie

- Fahrzeugmontage: BG-Produkte finden Anwendung bei der Fahrzeugmontage, Wartung und Reparatur in der Automobilindustrie.

- Zubehör: Auch für die Befestigung von Autoteilen und Zubehör bieten BG-Produkte hochwertige Lösungen.

Kaufkriterien für BG Befestigungstechnik Produkte

1. Materialqualität

- Materialauswahl: Achten Sie auf die Materialqualität der Produkte, um sicherzustellen, dass sie den Anforderungen Ihrer Anwendung standhalten.

- Beschichtung: Überprüfen Sie, ob die Produkte über eine geeignete Beschichtung zum Schutz vor Korrosion und Abnutzung verfügen.

2. Kompatibilität

- Produktkompatibilität: Stellen Sie sicher, dass die Befestigungsprodukte und Werkzeuge mit Ihren spezifischen Anforderungen und Materialien kompatibel sind.

- Zubehör: Achten Sie darauf, dass das Zubehör für Ihre geplanten Anwendungen geeignet ist.

3. Preis-Leistungs-Verhältnis

- Kosten: Vergleichen Sie die Preise der Produkte und achten Sie auf ein gutes Preis-Leistungs-Verhältnis.

- Qualität: Investieren Sie in hochwertige Produkte, die eine lange Lebensdauer und Zuverlässigkeit bieten.

4. Kundenbewertungen und Empfehlungen

- Feedback: Lesen Sie Kundenbewertungen und Erfahrungsberichte, um sich ein Bild von der Qualität und Zuverlässigkeit der Produkte zu machen.

- Empfehlungen: Holen Sie sich Empfehlungen von Fachleuten oder Freunden, die bereits Erfahrung mit BG-Befestigungstechnik gemacht haben.

Erfahrungsberichte und Kundenmeinungen

1. Online-Bewertungen

- Bewertungsportale: Überprüfen Sie Bewertungen auf Bewertungsportalen wie Google oder Trustpilot, um Informationen über die Kundenzufriedenheit zu erhalten.

- Soziale Medien: Lesen Sie Beiträge und Kommentare in sozialen Medien, um weitere Erfahrungsberichte zu sammeln.

2. Fachforen und Communities

- Fachforen: Besuchen Sie Fachforen und Online-Communities, um sich mit anderen Nutzern über ihre Erfahrungen mit BG-Befestigungstechnik auszutauschen.

- Diskussionen: Beteiligen Sie sich an Diskussionen und stellen Sie Fragen, um detaillierte Feedbacks zu erhalten.

Fazit

BG Befestigungstechnik bietet eine umfassende Auswahl an Befestigungs- und Montagematerialien, die für eine Vielzahl von Anwendungen in Bauwesen, Renovierung, Möbelbau und Automobilindustrie geeignet sind. Mit ihrer hohen Qualität, Vielfalt und Innovationskraft stellen sie sicher, dass Sie für Ihre Projekte die besten Produkte und Lösungen finden.

Durch die sorgfältige Auswahl der richtigen Produkte, die Berücksichtigung der Kaufkriterien und das Einholen von Erfahrungsberichten können Sie sicherstellen, dass Sie die besten Ergebnisse mit BG Befestigungstechnik erzielen. Investieren Sie in hochwertige Befestigungslösungen, um eine zuverlässige und langlebige Verbindung in Ihren Projekten zu gewährleisten.

.jpg)