Atlas Copco Hydraulikhammer: Alles, was Sie wissen müssen

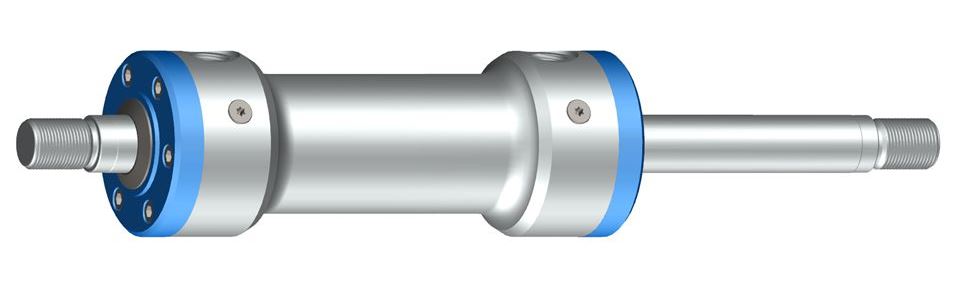

Der Atlas Copco Hydraulikhammer ist ein leistungsstarkes Werkzeug, das in verschiedenen Branchen wie Bauwesen, Bergbau und Infrastrukturprojekten weit verbreitet ist. Als führender Anbieter von Hydraulikhämmern bietet Atlas Copco innovative Lösungen für das effiziente und präzise Zerschlagen von Materialien. In diesem Artikel werden wir die wichtigsten Aspekte des Atlas Copco Hydraulikhammers detailliert betrachten, einschließlich seiner Funktionalität, Anwendungsbereiche, Vorteile und Wartungstipps.

Was ist ein Atlas Copco Hydraulikhammer?

Ein Hydraulikhammer von Atlas Copco ist ein Anbaugerät, das an Baggern oder anderen Trägergeräten montiert wird, um durch hydraulische Kraft kräftige Schläge zu erzeugen. Diese Schläge werden verwendet, um harte Materialien wie Beton, Gestein oder Asphalt zu durchbrechen. Atlas Copco bietet eine Reihe von Hydraulikhämmern an, die für unterschiedliche Anwendungen und Leistungsanforderungen optimiert sind.

Funktionen und Technologie des Atlas Copco Hydraulikhammers

1. Hydraulische Schlagkraft

Der Atlas Copco Hydraulikhammer nutzt hydraulische Energie, um den Hammer zu bewegen und auf das Zielmaterial zu schlagen. Durch die präzise Steuerung der Hydraulik wird eine hohe Schlagkraft erzeugt, die für effizientes Arbeiten bei schweren Demolierungs- oder Abbrucharbeiten sorgt.

2. Verschiedene Schlagtypen

Je nach Modell bietet der Atlas Copco Hydraulikhammer verschiedene Schlagtypen, um unterschiedliche Materialien zu bearbeiten. Dazu gehören:

- Einzelhammerschläge: Ideal für präzise Arbeiten, bei denen jede Schlagkraft genau dosiert werden muss.

- Doppelschläge: Bieten zusätzliche Schlagkraft für härtere Materialien oder größere Abbruchprojekte.

3. Regelbare Schlagfrequenz

Viele Modelle des Atlas Copco Hydraulikhammers ermöglichen eine regelbare Schlagfrequenz, um die Leistung an die spezifischen Anforderungen der Aufgabe anzupassen. Dies erhöht die Effizienz und verringert den Verschleiß.

4. Geräuschreduzierung

Moderne Atlas Copco Hydraulikhämmer sind mit Schallschutzsystemen ausgestattet, die den Geräuschpegel während des Betriebs reduzieren. Dies ist besonders wichtig in städtischen Gebieten oder bei Arbeiten in lärmsensiblen Umgebungen.

Anwendungsbereiche des Atlas Copco Hydraulikhammers

1. Abbrucharbeiten

Hydraulikhämmer von Atlas Copco sind hervorragend für Abbrucharbeiten geeignet. Sie können große Betonteile, Fundamentstücke und alte Straßenbeläge effizient zerbrechen und entfernen.

2. Steinbruchbetrieb

Im Steinbruchbetrieb werden Atlas Copco Hydraulikhämmer verwendet, um Gestein in kleinere Stücke zu brechen, die dann weiterverarbeitet oder abtransportiert werden.

3. Straßenbau

Im Straßenbau finden Hydraulikhämmer Anwendung beim Entfernen von alten Straßenbelägen, Reparieren von Straßenschäden und bei anderen Arbeiten, die das Zerschlagen von Asphalt oder Beton erfordern.

4. Bau- und Tiefbau

Im Bau- und Tiefbau kommen Atlas Copco Hydraulikhämmer bei der Bearbeitung von Hartmaterialien, der Vorbereitung von Baustellen und dem Entfernen von Verunreinigungen zum Einsatz.

Vorteile des Atlas Copco Hydraulikhammers

1. Hohe Effizienz

Die hohe Effizienz des Atlas Copco Hydraulikhammers liegt in seiner Fähigkeit, starke und präzise Schläge zu erzeugen, die das Material effektiv bearbeiten. Dies reduziert die Zeit, die für Abbruch- oder Zerkleinerungsarbeiten benötigt wird.

2. Langlebigkeit und Zuverlässigkeit

Atlas Copco ist bekannt für die Langlebigkeit und Zuverlässigkeit seiner Produkte. Hydraulikhämmer von Atlas Copco sind robust gebaut und für den Einsatz unter extremen Bedingungen ausgelegt.

3. Geringer Wartungsaufwand

Dank fortschrittlicher Technologie und hochwertigen Materialien ist der Wartungsaufwand für Atlas Copco Hydraulikhämmer gering. Regelmäßige Inspektionen und einfache Wartungsarbeiten gewährleisten eine lange Lebensdauer.

4. Umweltfreundlichkeit

Durch die Reduzierung des Geräuschpegels und der Emissionen tragen Atlas Copco Hydraulikhämmer zur Umweltfreundlichkeit bei und minimieren die Auswirkungen auf die Umgebung.

Wartung und Pflege des Atlas Copco Hydraulikhammers

Um die Leistung und Lebensdauer Ihres Atlas Copco Hydraulikhammers zu maximieren, ist eine regelmäßige Wartung und Pflege erforderlich:

1. Regelmäßige Inspektionen

Führen Sie regelmäßige Inspektionen durch, um sicherzustellen, dass alle Komponenten des Hydraulikhammers in einwandfreiem Zustand sind. Überprüfen Sie insbesondere den Zustand des Meißels und der Hydraulikleitungen.

2. Schmierung

Achten Sie auf die richtige Schmierung der beweglichen Teile, um Reibung und Verschleiß zu reduzieren. Verwenden Sie dafür die vom Hersteller empfohlenen Schmiermittel.

3. Überprüfung der Hydraulikflüssigkeit

Kontrollieren Sie regelmäßig den Hydraulikflüssigkeitsstand und fügen Sie bei Bedarf Flüssigkeit nach. Überprüfen Sie auch die Qualität der Flüssigkeit und ersetzen Sie sie gegebenenfalls.

4. Reinigung

Halten Sie den Hydraulikhammer sauber, um die Ansammlung von Schmutz und Ablagerungen zu verhindern, die die Leistung beeinträchtigen könnten. Reinigen Sie die Außenteile regelmäßig, insbesondere nach dem Einsatz in staubigen oder schmutzigen Umgebungen.

Schlussfolgerung

Der Atlas Copco Hydraulikhammer ist ein leistungsstarkes Werkzeug, das für eine Vielzahl von Anwendungen im Bauwesen, Bergbau und Straßenbau unverzichtbar ist. Mit seiner hohen Effizienz, Langlebigkeit und den fortschrittlichen Funktionen bietet Atlas Copco eine erstklassige Lösung für Abbruch- und Zerkleinerungsarbeiten. Durch regelmäßige Wartung und Pflege können Sie die Leistung und Lebensdauer Ihres Hydraulikhammers maximieren und sicherstellen, dass er stets zuverlässig funktioniert.

.jpg)