Pumpe auslegen: Der umfassende Leitfaden für die richtige Pumpenauswahl

Die Auslegung einer Pumpe ist ein wesentlicher Schritt, um sicherzustellen, dass ein Fördersystem effizient und zuverlässig arbeitet. Ob in der Industrie, im Bauwesen oder in der Haustechnik – die richtige Pumpenauswahl garantiert, dass der Betrieb reibungslos und ohne Ausfälle verläuft. In diesem Artikel beleuchten wir Schritt für Schritt, wie man eine Pumpe für unterschiedliche Anwendungen auslegt, welche Parameter dabei eine Rolle spielen und wie man mögliche Fehler bei der Auslegung vermeidet.

Grundlagen der Pumpenauslegung

Bevor eine Pumpe ausgewählt wird, müssen bestimmte Basisparameter ermittelt werden. Diese bilden die Grundlage für die Pumpenauswahl, da sie die Betriebsbedingungen und Anforderungen des Systems widerspiegeln. Folgende Parameter sind besonders wichtig:

- Fördermenge (Q): Die Menge der Flüssigkeit, die pro Zeiteinheit gefördert werden muss, in Litern pro Minute (l/min) oder Kubikmetern pro Stunde (m³/h).

- Förderhöhe (H): Die Höhe, die die Flüssigkeit überwinden muss, angegeben in Metern (m). Dies beinhaltet auch den Druckverlust durch Reibung in den Rohren.

- Betriebsdruck (p): Der Druck, der benötigt wird, um die Flüssigkeit zu fördern, gemessen in Bar oder Pascal.

- Viskosität der Flüssigkeit: Die Zähflüssigkeit der Förderflüssigkeit beeinflusst die Wahl der Pumpe erheblich, besonders bei dickflüssigen Medien.

- Temperatur: Die Temperatur der Förderflüssigkeit spielt eine Rolle, da manche Pumpen für hohe Temperaturen ausgelegt sein müssen.

- Medium: Die chemische Zusammensetzung der Förderflüssigkeit bestimmt die Materialwahl der Pumpe, um Korrosion oder chemische Reaktionen zu verhindern.

Schritt 1: Bestimmung der Fördermenge

Die Fördermenge ist einer der wichtigsten Parameter bei der Auslegung einer Pumpe. Sie gibt an, wie viel Flüssigkeit innerhalb eines bestimmten Zeitraums bewegt werden muss. Dies hängt von der Anwendung ab. Bei einer Heizungsanlage könnte die Fördermenge auf Basis des Wärmebedarfs des Gebäudes bestimmt werden, während in der Industrie die Menge eines bestimmten Mediums, das pro Stunde oder Tag bewegt werden soll, festgelegt wird.

Formel zur Berechnung der Fördermenge:

- Q = Fördermenge (m³/h)

- A = Querschnittsfläche des Rohrs (m²)

- v = Geschwindigkeit der Flüssigkeit im Rohr (m/s)

Durch die genaue Berechnung der erforderlichen Fördermenge wird sichergestellt, dass die Pumpe nicht über- oder unterdimensioniert ist.

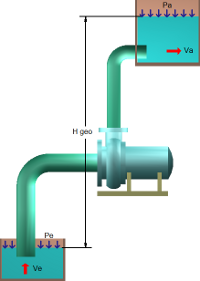

Schritt 2: Ermittlung der Förderhöhe

Die Förderhöhe beschreibt die Höhe, die die Flüssigkeit von der Pumpe aus überwinden muss, um den Zielpunkt zu erreichen. Hierbei wird zwischen der geodätischen Förderhöhe (die vertikale Differenz) und den Druckverlusten durch Rohrreibung und Armaturen unterschieden. Die Rohrlänge, Durchmesser und die Anzahl der Bögen oder Ventile im System erhöhen den Widerstand, den die Pumpe überwinden muss.

Berechnung der Förderhöhe:

Die Gesamtförderhöhe setzt sich aus mehreren Komponenten zusammen:

- H_geo: Geodätische Förderhöhe (Höhenunterschied)

- H_v: Verluste durch Reibung in den Rohren

- H_dyn: Dynamische Druckverluste durch Einbauten wie Ventile oder Filter

Die Summe dieser Höhen bestimmt, welchen Druck die Pumpe erzeugen muss, um das Medium effizient zu fördern.

Schritt 3: Bestimmung des Betriebsdrucks

Der Betriebsdruck der Pumpe muss so gewählt werden, dass er alle Widerstände im System überwindet, ohne zu viel Druck zu erzeugen, der die Anlage beschädigen könnte. Der Betriebsdruck wird in der Regel durch die Kombination von Förderhöhe und den Druckverlusten im System bestimmt.

Eine unzureichende Berücksichtigung des Drucks kann zu Kavitation führen, was die Pumpe beschädigt und ihre Lebensdauer drastisch verkürzt.

Schritt 4: Wahl des Pumpentyps

Es gibt verschiedene Pumpentypen, die für unterschiedliche Anwendungen geeignet sind. Die Wahl der richtigen Pumpe hängt von den Betriebsparametern und der Anwendung ab.

Zentrifugalpumpe

Die Zentrifugalpumpe ist der am häufigsten verwendete Pumpentyp und eignet sich für Flüssigkeiten mit niedriger bis mittlerer Viskosität. Sie arbeitet durch die Umwandlung von kinetischer Energie in Druckenergie.

- Vorteile: Hoher Wirkungsgrad, einfache Wartung, gut für große Fördermengen

- Nachteile: Nicht für hochviskose Flüssigkeiten geeignet

Verdrängerpumpe

Bei der Verdrängerpumpe wird das Medium durch mechanische Bewegung eines Kolbens oder einer Schraube direkt gefördert. Sie eignet sich besonders für hochviskose Flüssigkeiten oder solche, die empfindlich gegenüber Scherspannungen sind.

- Vorteile: Geeignet für hohe Drücke, konstante Fördermengen, auch bei hochviskosen Medien

- Nachteile: Höhere Kosten, aufwändigere Wartung

Schlauchpumpe

Die Schlauchpumpe ist eine spezielle Form der Verdrängerpumpe, bei der das Medium durch einen flexiblen Schlauch bewegt wird. Sie wird oft in der Medizintechnik oder für aggressive Medien eingesetzt.

- Vorteile: Schonende Förderung, keine direkten Berührungspunkte zwischen Medium und Pumpe

- Nachteile: Begrenzte Fördermengen, höherer Verschleiß des Schlauchs

Schritt 5: Berücksichtigung der Viskosität und Temperatur

Viskosität und Temperatur der Förderflüssigkeit beeinflussen die Wahl der Pumpe erheblich. Flüssigkeiten mit hoher Viskosität erfordern eine Verdrängerpumpe, da diese Pumpen bei zähflüssigen Medien effizient arbeiten. Temperaturbeständige Materialien sind notwendig, wenn die Pumpe für Flüssigkeiten bei hohen oder sehr niedrigen Temperaturen ausgelegt wird.

- Niedrigviskose Medien (z.B. Wasser, Öle): Zentrifugalpumpen oder Axialpumpen

- Hochviskose Medien (z.B. Dickstoffe, Schlämme): Verdrängerpumpen oder Schraubenspindelpumpen

Schritt 6: Pumpenkennlinien verstehen

Eine Pumpenkennlinie gibt den Zusammenhang zwischen Fördermenge und Druckhöhe der Pumpe an. Sie zeigt, wie sich die Pumpe bei verschiedenen Betriebsbedingungen verhält. Um sicherzustellen, dass die Pumpe innerhalb der gewünschten Betriebsparameter arbeitet, müssen Sie die Kennlinie der Pumpe mit den spezifischen Anforderungen des Systems abgleichen.

Wichtige Parameter der Pumpenkennlinie:

- Bestpunkt (BEP): Der Punkt auf der Kennlinie, an dem die Pumpe den höchsten Wirkungsgrad erreicht.

- NPSH-Wert: Dieser Wert gibt die Kavitationsneigung der Pumpe an. Ein hoher NPSH-Wert (Net Positive Suction Head) ist notwendig, um Kavitation zu vermeiden.

- Wirkungsgrad: Ein hoher Wirkungsgrad zeigt an, dass die Pumpe energieeffizient arbeitet.

Schritt 7: Materialwahl

Die Materialwahl hängt stark vom Medium und den Umgebungsbedingungen ab. Je nach Art der Förderflüssigkeit können bestimmte Materialien erforderlich sein, um Korrosion, Abrieb oder chemische Reaktionen zu vermeiden.

- Edelstahl: Für aggressive Medien und Anwendungen, bei denen Korrosionsbeständigkeit gefordert ist.

- Gusseisen: Ideal für robuste Anwendungen, aber anfällig für Korrosion in aggressiven Umgebungen.

- Kunststoffe: Geeignet für chemisch aggressive Flüssigkeiten, jedoch weniger widerstandsfähig gegen mechanische Belastungen.

Schritt 8: Pumpenauswahl mit Hilfe von Software

In der heutigen Zeit stehen zahlreiche Softwarelösungen zur Verfügung, die bei der Auslegung einer Pumpe helfen. Diese Programme berücksichtigen alle wichtigen Parameter und vergleichen verschiedene Pumpentypen und Modelle. Zu den bekanntesten Tools gehören:

- PUMP-FLO

- KSB Selection Tool

- Grundfos Product Center

Diese Tools ermöglichen es, schnell und präzise die richtige Pumpe für eine Anwendung zu finden, ohne dabei wesentliche Parameter zu übersehen.

Fazit

Die richtige Auslegung einer Pumpe erfordert eine sorgfältige Analyse aller Betriebsbedingungen und Anforderungen. Durch die Berücksichtigung von Fördermenge, Förderhöhe, Betriebsdruck, Viskosität, Temperatur und der Wahl des geeigneten Pumpentyps lässt sich ein effizientes und langlebiges Fördersystem sicherstellen.

.jpg)

Keine Kommentare:

Kommentar veröffentlichen

Hinweis: Nur ein Mitglied dieses Blogs kann Kommentare posten.