Die Kunst der Tapetenübergänge: Tipps zum Kaschieren

Tapetenübergänge sind oft eine Herausforderung bei der Gestaltung eines Raumes. Sie können Unebenheiten oder unansehnliche Kanten hinterlassen, die das Gesamtbild beeinträchtigen. Doch mit einigen einfachen Techniken lassen sich diese Übergänge geschickt kaschieren, um einen nahtlosen und ästhetisch ansprechenden Look zu erzielen.

1. Sorgfältige Vorbereitung

Bevor Sie beginnen, ist es wichtig, die Wand gründlich vorzubereiten. Stellen Sie sicher, dass die Oberfläche sauber, trocken und glatt ist. Entfernen Sie alte Tapetenreste und reparieren Sie eventuelle Risse oder Löcher.

2. Verwendung von Fugenfüller

Um Unebenheiten zwischen den Tapeten zu beseitigen, verwenden Sie einen hochwertigen Fugenfüller. Tragen Sie den Füller mit einem Spachtel auf und glätten Sie ihn gleichmäßig über die Übergänge. Sobald der Füller getrocknet ist, können Sie die Wand leicht schleifen, um eine ebene Oberfläche zu erhalten.

3. Farbliche Anpassung

Eine effektive Methode, um Tapetenübergänge zu kaschieren, ist die Verwendung von Farbe. Wählen Sie eine Farbe, die der Hauptfarbe Ihrer Tapete entspricht, und streichen Sie damit vorsichtig über die Übergänge. Dadurch werden Unebenheiten verschwinden und die Übergänge nahtlos verschmelzen.

4. Einsatz von Dekorations-Elementen

Kreative Dekorationselemente wie Bordüren, Leisten oder Zierleisten können ebenfalls verwendet werden, um Tapetenübergänge zu verdecken. Diese Elemente lenken den Blick von den Übergängen ab und verleihen dem Raum zusätzliches Flair.

5. Verwendung von Strukturtapeten

Eine weitere Möglichkeit, Tapetenübergänge zu kaschieren, ist die Verwendung von Strukturtapeten. Diese Tapeten haben eingebaute Muster oder Texturen, die Unebenheiten verbergen können und einen interessanten visuellen Effekt erzeugen.

Das Kaschieren von Tapetenübergängen erfordert etwas Geduld und Geschick, aber mit den richtigen Techniken und Materialien ist es durchaus machbar. Eine sorgfältige Vorbereitung, die Verwendung von Fugenfüller, farbliche Anpassung, kreative Dekorationselemente und der Einsatz von Strukturtapeten können dazu beitragen, einen professionellen und ansprechenden Look zu erzielen.

Was tun, wenn Tapete überlappt?

Einleitung

Wenn Sie vor der Herausforderung stehen, Tapeten zu überlappen, kann das eine knifflige Situation sein. Doch keine Sorge, wir sind hier, um Ihnen zu helfen. In diesem Artikel werden wir Ihnen Schritt für Schritt erklären, was Sie tun können, wenn Tapeten überlappen, ob Sie Tapete übermalen können, wie Sie Vliestapete ausbessern können und ob Sie Renoviervlies streichen können.

Kann ich Tapete übermalen?

Ja, es ist möglich, Tapete zu übermalen, aber es erfordert sorgfältige Vorbereitung, um die besten Ergebnisse zu erzielen. Zunächst müssen Sie sicherstellen, dass die Tapete sauber und glatt ist. Entfernen Sie lose Enden und reparieren Sie eventuelle Risse oder Löcher mit Spachtelmasse. Verwenden Sie dann eine hochwertige Grundierung, um die Tapete zu versiegeln und eine gleichmäßige Oberfläche zu schaffen. Wählen Sie anschließend eine hochwertige Wandfarbe und streichen Sie die Tapete gleichmäßig in mehreren dünnen Schichten. Lassen Sie jede Schicht gut trocknen, bevor Sie die nächste auftragen, um ein gleichmäßiges Finish zu erzielen.

Kann man Vliestapete ausbessern?

Ja, Vliestapete kann ausgebessert werden, aber auch hier ist sorgfältiges Vorgehen erforderlich. Beginnen Sie damit, lose Enden oder Kanten der Tapete mit Tapetenkleber zu fixieren. Wenn es Risse oder Löcher gibt, können Sie diese mit einem passenden Reparaturset für Vliestapeten ausbessern. Achten Sie darauf, die Reparaturmasse gleichmäßig aufzutragen und glatt zu streichen, um ein nahtloses Finish zu erzielen. Lassen Sie die Reparaturen gut trocknen, bevor Sie die Tapete erneut streichen oder tapezieren.

Kann man Renoviervlies streichen?

Ja, Renoviervlies kann gestrichen werden, und es ist eine beliebte Option, um Wände schnell und einfach zu renovieren. Bevor Sie mit dem Streichen beginnen, stellen Sie sicher, dass das Renoviervlies sauber und trocken ist. Verwenden Sie gegebenenfalls einen milden Reiniger, um Verschmutzungen zu entfernen, und lassen Sie das Vlies vollständig trocknen. Tragen Sie dann eine hochwertige Wandfarbe mit einer geeigneten Rolle oder einem Pinsel auf das Renoviervlies auf. Achten Sie darauf, die Farbe gleichmäßig zu verteilen und Überlappungen zu vermeiden, um ein professionelles Finish zu erzielen.

Wenn Tapeten überlappen oder repariert werden müssen, gibt es verschiedene Möglichkeiten, um das Problem zu lösen. Indem Sie sorgfältig vorgehen und hochwertige Materialien verwenden, können Sie beeindruckende Ergebnisse erzielen und Ihre Wände in neuem Glanz erstrahlen lassen.

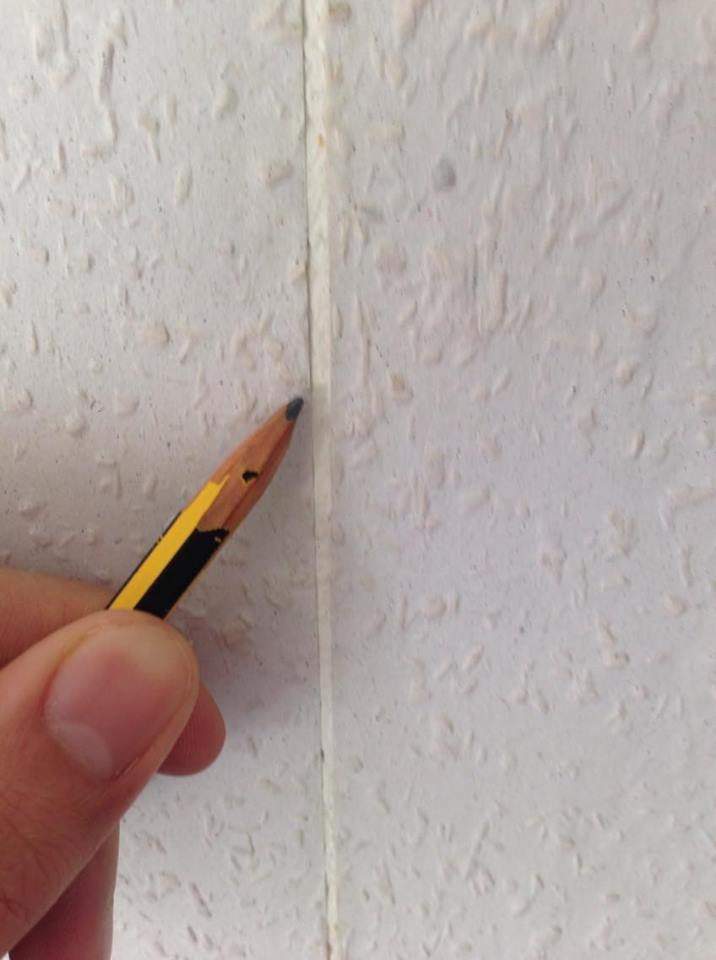

Tipps für perfekte Wandübergänge beim Tapezieren

Das Tapezieren von Wänden kann eine Herausforderung darstellen, besonders wenn es darum geht, die Übergänge zwischen den Tapetenbahnen nahtlos zu gestalten. Hier sind einige nützliche Tipps, um dieses Problem zu lösen und ein makelloses Erscheinungsbild zu erzielen.

Vermeiden Sie unschöne Übergänge mit diesen einfachen Schritten

Um unschöne Übergänge zwischen den Tapetenbahnen zu vermeiden, ist es wichtig, einige grundlegende Schritte zu befolgen. Hier sind einige Tipps, die Ihnen helfen können, ein perfektes Ergebnis zu erzielen:

Verwenden Sie hochwertigen Kleister

Ein häufiger Fehler beim Tapezieren ist es, am Kleister zu sparen. Verwenden Sie stattdessen hochwertigen Kleister und tragen Sie ihn großzügig auf die Wand auf. Dadurch lässt sich die Tapete besser ausrichten und die Übergänge werden weniger sichtbar.

Verwenden Sie einen Nahtroller

Nach dem Tapezieren sollten die Übergänge zwischen den Bahnen sorgfältig mit einem Nahtroller nachbearbeitet werden. Dadurch werden eventuelle Unebenheiten ausgeglichen und die Übergänge wirken nahtloser.

Punktuell ausbessern

Eine weitere Methode, um unschöne Übergänge zu kaschieren, ist das punktuelle Ausbessern der Tapete. Durch das gezielte Ausbessern können Unebenheiten geglättet und die Übergänge weicher gestaltet werden.

Achten Sie auf Details

Besondere Aufmerksamkeit sollten Sie den Übergängen an Ecken und Kanten widmen. Hier ist es wichtig, besonders sorgfältig zu arbeiten, um ein einheitliches Erscheinungsbild zu erzielen.

Tapete wellt sich feuchtigkeit

Wenn Tapeten sich feuchtigkeit wellen, kann das ein frustrierendes Problem sein. Es ist nicht nur unschön anzusehen, sondern kann auch auf ein tieferliegendes Problem mit der Feuchtigkeitsregulierung in Ihrem Zuhause hinweisen. In diesem Artikel werden wir Ihnen einige effektive Strategien vorstellen, um dieses Problem zu lösen und Ihre Tapeten wieder in einen makellosen Zustand zu versetzen.

Ursachen für sich wellende Tapeten

Bevor wir uns mit den Lösungen befassen, ist es wichtig, die Ursachen für sich wellende Tapeten zu verstehen. Feuchtigkeit ist oft der Hauptverursacher dieses Problems. Dies kann durch undichte Rohre, schlechte Belüftung oder sogar undichte Stellen in der Gebäudestruktur verursacht werden. Darüber hinaus können auch fehlerhafte Tapetenanwendungstechniken dazu führen, dass sich Tapeten im Laufe der Zeit ablösen und wellen.

Tipps zur Behebung von sich wellenden Tapeten

1. Feuchtigkeitsquelle identifizieren und beheben

Der erste Schritt zur Lösung des Problems besteht darin, die Quelle der Feuchtigkeit zu identifizieren und zu beheben. Überprüfen Sie gründlich alle Rohre, Leitungen und Leckstellen in Ihrem Zuhause. Stellen Sie sicher, dass alle Probleme sofort behoben werden, um weiteren Schaden zu vermeiden.

2. Trocknen Sie die betroffenen Bereiche gründlich

Bevor Sie versuchen, die Tapete zu reparieren, stellen Sie sicher, dass die betroffenen Bereiche vollständig getrocknet sind. Verwenden Sie einen Ventilator oder einen Luftentfeuchter, um die Luftzirkulation zu verbessern und die Feuchtigkeit zu entfernen.

3. Verwenden Sie einen hochwertigen Tapetenkleber

Bei der erneuten Anbringung der Tapete ist es wichtig, einen hochwertigen Tapetenkleber zu verwenden. Stellen Sie sicher, dass Sie den Kleber gleichmäßig auftragen und die Tapete sorgfältig anbringen, um ein erneutes Ablösen zu verhindern.

4. Glätten Sie die Tapete vorsichtig

Sobald die Tapete wieder angebracht wurde, glätten Sie sie vorsichtig mit einem Tapetenroller oder einem weichen Tuch, um sicherzustellen, dass sie gleichmäßig und glatt an der Wand haftet.

Hausmittel zur erneuten Anbringung von Tapeten

Wenn Sie nach Hausmitteln zur erneuten Anbringung von Tapeten suchen, gibt es einige effektive Optionen, die Sie ausprobieren können. Einige beliebte Hausmittel umfassen die Verwendung von Speisestärke, Mehlkleister oder sogar verdünntem Weißleim. Diese natürlichen Klebstoffe können dazu beitragen, die Tapete sicher und dauerhaft an der Wand zu halten.

Vliestapete Nähte Kaschieren

Tipps zur Kaschierung von Nähten bei Vliestapeten

Vliestapeten sind eine beliebte Wahl für Heimwerker, da sie leicht anzubringen und langlebig sind. Wenn es jedoch um das Kaschieren von Nähten bei Vliestapeten geht, kann dies eine Herausforderung darstellen. Hier sind einige Tipps, die Ihnen helfen, Nähte bei Vliestapeten effektiv zu kaschieren:

1. Verwenden Sie einen hochwertigen Spachtelmasse

Um Nähte bei Vliestapeten zu kaschieren, ist es wichtig, einen hochwertigen Spachtelmasse zu verwenden. Wählen Sie eine Spachtelmasse, die speziell für Tapeten geeignet ist und eine glatte, gleichmäßige Oberfläche hinterlässt.

2. Tragen Sie die Spachtelmasse gleichmäßig auf

Tragen Sie die Spachtelmasse gleichmäßig auf die Nähte der Vliestapete auf und glätten Sie sie vorsichtig mit einem Spachtel oder einer Tapetenbürste. Stellen Sie sicher, dass die Spachtelmasse vollständig trocken ist, bevor Sie mit dem nächsten Schritt fortfahren.

3. Schleifen und Lackieren

Nachdem die Spachtelmasse getrocknet ist, schleifen Sie die Oberfläche vorsichtig ab, um sie zu glätten. Anschließend können Sie die kaschierten Nähte mit einer geeigneten Farbe lackieren, um ein nahtloses Finish zu erzielen.

Tapete löst sich nach Jahren

Gründe für sich ablösende Tapeten

Das Problem sich ablösender Tapeten nach Jahren kann verschiedene Gründe haben. Einer der häufigsten Gründe ist die Verwendung minderwertiger Tapetenkleber oder eine unzureichende Vorbereitung der Wand vor dem Anbringen der Tapete. Darüber hinaus können auch Veränderungen in der Raumtemperatur und Luftfeuchtigkeit dazu führen, dass sich Tapeten im Laufe der Zeit ablösen.

Tipps zur Reparatur sich ablösender Tapeten

Wenn sich Ihre Tapeten nach Jahren ablösen, gibt es einige Schritte, die Sie unternehmen können, um das Problem zu beheben:

1. Entfernen Sie lose Tapetenreste

Der erste Schritt besteht darin, alle losen Tapetenreste vorsichtig von der Wand zu entfernen. Verwenden Sie dazu einen Spachtel oder ein Messer, um die Tapete sanft abzuschaben, ohne die darunterliegende Wand zu beschädigen.

2. Vorbereitung der Wand

Sobald alle losen Tapetenreste entfernt wurden, bereiten Sie die Wand gründlich vor, indem Sie sie reinigen und glätten. Stellen Sie sicher, dass die Wand trocken und frei von Staub und Schmutz ist, bevor Sie mit dem nächsten Schritt fortfahren.

3. Verwenden Sie hochwertigen Tapetenkleber

Bei der erneuten Anbringung der Tapete ist es wichtig, einen hochwertigen Tapetenkleber zu verwenden, um ein erneutes Ablösen zu verhindern. Tragen Sie den Kleber gleichmäßig auf die Rückseite der Tapete auf und drücken Sie sie fest an die Wand.

4. Glätten Sie die Tapete

Sobald die Tapete angebracht wurde, glätten Sie sie vorsichtig mit einem Tapetenroller oder einem weichen Tuch, um sicherzustellen, dass sie gleichmäßig und glatt an der Wand haftet.

Mit diesen Tipps sollten Sie in der Lage sein, sich ablösende Tapeten effektiv zu reparieren und Ihre Wände wieder in einen makellosen Zustand zu versetzen.

Abschluss

Tapetenprobleme können frustrierend sein, aber mit den richtigen Techniken und Hausmitteln können Sie sie effektiv lösen und Ihre Wände wieder in einen makellosen Zustand versetzen. Vergessen Sie nicht, die Ursache des Problems zu identifizieren und zu beheben, bevor Sie mit der Reparatur beginnen, um langfristige Ergebnisse zu erzielen.

Haarausfall Kaschieren: Tricks für einen vollen Haarschopf

Haarausfall kann das Selbstbewusstsein beeinträchtigen, aber es gibt verschiedene Möglichkeiten, um ihn zu kaschieren und das Haar voller erscheinen zu lassen. Von speziellen Frisuren bis hin zu Produkten, die das Haarvolumen verbessern, gibt es zahlreiche Optionen, um das Beste aus Ihrem Haar herauszuholen.

Spezielle Frisuren

Bestimmte Frisuren können dazu beitragen, Haarausfall zu kaschieren und das Haar voller erscheinen zu lassen. Ein Seitenscheitel oder ein toupiertes Haar kann das Haarvolumen erhöhen und kahle Stellen verdecken. Sie können auch versuchen, Ihr Haar etwas länger wachsen zu lassen und es dann nach hinten zu kämmen, um dünnere Stellen zu verbergen.

Haarverdichtungsmittel

Es gibt verschiedene Haarverdichtungsmittel auf dem Markt, die das Haarvolumen erhöhen und dünn aussehendes Haar kaschieren können. Von Haarpulver bis hin zu speziellen Sprays gibt es eine Vielzahl von Produkten, die Ihnen helfen können, das Aussehen Ihres Haares zu verbessern und Haarausfall zu kaschieren.

Augenringe Kaschieren: Tipps für einen frischen Blick

Augenringe können das Aussehen müde und erschöpft wirken lassen, aber es gibt einige effektive Möglichkeiten, um sie zu kaschieren und einen frischen, ausgeruhten Blick zu erzielen.

Concealer verwenden

Ein Concealer ist ein Muss, wenn es darum geht, Augenringe zu kaschieren. Wählen Sie einen Concealer, der ein bis zwei Nuancen heller ist als Ihr Hautton und tragen Sie ihn mit einem Concealer-Pinsel oder Ihren Fingerspitzen unter Ihren Augen auf. Klopfen Sie den Concealer sanft ein, bis er vollständig in die Haut eingearbeitet ist.

Kühlende Augenpads

Kühlende Augenpads sind eine weitere großartige Möglichkeit, um Augenringe zu kaschieren und gleichzeitig Schwellungen und Müdigkeit zu reduzieren. Legen Sie die Augenpads für etwa 10-15 Minuten unter Ihre Augen und lassen Sie sie ihre magische Wirkung entfalten.

Narben Kaschieren: Strategien für eine makellose Haut

Narben können das Selbstbewusstsein beeinträchtigen, aber es gibt verschiedene Möglichkeiten, um sie zu kaschieren und eine makellose Haut zu erzielen.

Make-up verwenden

Make-up kann eine effektive Möglichkeit sein, um Narben zu kaschieren und das Erscheinungsbild der Haut zu verbessern. Wählen Sie einen Concealer oder eine Foundation, die gut zu Ihrem Hautton passt, und tragen Sie sie gleichmäßig auf die betroffenen Stellen auf. Verblenden Sie das Make-up gut, um ein natürliches Aussehen zu erzielen.

Narbenpflaster

Narbenpflaster sind speziell entwickelte Pflaster, die dazu beitragen können, das Erscheinungsbild von Narben zu verbessern und sie zu kaschieren. Sie enthalten oft Wirkstoffe wie Silikon, die helfen können, das Aussehen von Narben zu reduzieren und die Haut zu glätten.

Fettschürze Kaschieren: Tipps für eine schmeichelhafte Silhouette

Eine Fettschürze kann das Selbstbewusstsein beeinträchtigen, aber es gibt einige effektive Möglichkeiten, um sie zu kaschieren und eine schmeichelhafte Silhouette zu erzielen.

Kleidung wählen, die die Figur umschmeichelt

Die Wahl der richtigen Kleidung kann einen großen Unterschied machen, wenn es darum geht, eine Fettschürze zu kaschieren und eine schmeichelhafte Silhouette zu erzielen. Entscheiden Sie sich für Kleidungsstücke, die locker sitzen und die Figur umschmeicheln, anstatt eng anliegende Kleidung zu tragen, die die Aufmerksamkeit auf problematische Bereiche lenken kann.

Taille betonen

Durch das Betonen der Taille können Sie von einer Fettschürze ablenken und eine schmeichelhafte Silhouette erzielen. Tragen Sie Kleidungsstücke mit einem Gürtel oder einer Taille, um Ihre Taille zu betonen und die Aufmerksamkeit von anderen Bereichen abzulenken.

Mit diesen Tipps können Sie verschiedene kosmetische Probleme effektiv kaschieren und Ihr Selbstbewusstsein stärken.

.jpg)