USV-Schrauben: Ein umfassender Leitfaden

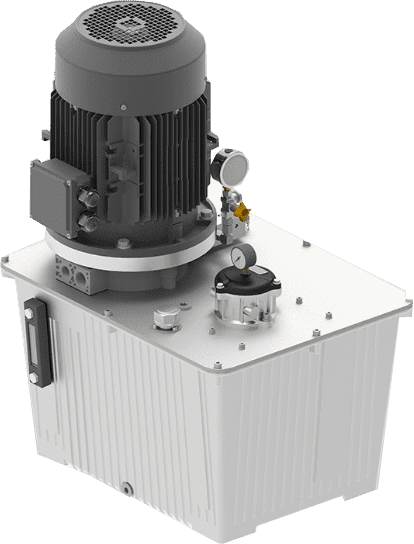

USV-Schrauben sind spezialisierte Befestigungselemente, die in unterbrechungsfreien Stromversorgungsanlagen (USV-Anlagen) verwendet werden. Diese Schrauben spielen eine wesentliche Rolle bei der sicheren und stabilen Montage von Komponenten innerhalb einer USV-Anlage, die kritischen Schutz für elektrische Geräte und Systeme bieten. In diesem umfassenden Leitfaden erfahren Sie alles Wichtige über USV-Schrauben, ihre Typen, Anwendungsmöglichkeiten, technische Spezifikationen und die richtige Auswahl und Verwendung.

Was sind USV-Schrauben?

USV-Schrauben sind Befestigungselemente, die speziell für den Einsatz in USV-Anlagen entwickelt wurden. Diese Schrauben sorgen für die sichere Befestigung von USV-Komponenten, wie z.B. Batterien, Stromversorgungsmodulen, Kabeltrassen und Schaltschränken. Sie sind entscheidend für die zuverlässige Funktion und Sicherheit der gesamten USV-Anlage.

Aufbau und Merkmale

- Material: USV-Schrauben bestehen häufig aus robustem Stahl oder Edelstahl, um den Anforderungen an Stabilität und Korrosionsbeständigkeit gerecht zu werden.

- Gewinde: Sie haben ein präzises Gewinde, das für eine sichere Verbindung mit den Befestigungselementen sorgt.

- Kopfform: Unterschiedliche Kopfformen wie Sechskant, Schlitz oder Torx sind je nach Anwendung erhältlich.

- Länge und Durchmesser: Erhältlich in verschiedenen Längen und Durchmessern, um unterschiedlichen Befestigungsanforderungen gerecht zu werden.

Vorteile von USV-Schrauben

1. Hohe Festigkeit und Zuverlässigkeit

USV-Schrauben sind darauf ausgelegt, hohe mechanische Belastungen auszuhalten. Sie bieten eine zuverlässige und feste Befestigung für alle Komponenten einer USV-Anlage.

2. Korrosionsbeständigkeit

Schrauben aus Edelstahl oder speziell beschichteten Materialien bieten hervorragende Korrosionsbeständigkeit, was besonders wichtig ist, da USV-Anlagen oft in verschiedenen Umgebungen eingesetzt werden.

3. Einfache Installation

Die standardisierten Größen und Gewinde der USV-Schrauben erleichtern die Installation und Wartung der USV-Anlage. Die häufig verwendeten Kopfformen ermöglichen eine schnelle und präzise Montage.

4. Langfristige Haltbarkeit

USV-Schrauben sind für eine lange Lebensdauer ausgelegt. Ihre robuste Bauweise reduziert die Notwendigkeit für häufigen Austausch und Wartung.

Anwendungsbereiche von USV-Schrauben

1. USV-Anlagen

Die Hauptanwendung von USV-Schrauben ist die Befestigung von Batterien, Stromversorgungsmodulen, Netzwerkkarten und anderen Komponenten innerhalb einer USV-Anlage.

2. Schaltschränke

USV-Schrauben werden verwendet, um Schaltschränke und Rackmounts zu montieren, die die USV-Anlagen und deren Komponenten beherbergen.

3. Kabelmanagement

Für die Befestigung von Kabeltrassen und Kabelkanälen innerhalb der USV-Anlage sind USV-Schrauben ebenfalls von Bedeutung.

4. Ersatz- und Erweiterungskomponenten

Beim Austausch oder der Erweiterung von USV-Systemen werden USV-Schrauben benötigt, um neue Komponenten sicher zu integrieren.

Technische Spezifikationen von USV-Schrauben

1. Größen und Durchmesser

USV-Schrauben sind in einer Vielzahl von Größen und Durchmessern erhältlich. Die Auswahl der richtigen Größe hängt von der spezifischen Anwendung und den Anforderungen der USV-Anlage ab.

2. Gewindetypen

Die häufigsten Gewindetypen für USV-Schrauben sind:

- Metallgewinde: Für die Befestigung in Metallkomponenten.

- Kunststoffgewinde: Für die Befestigung in Kunststoffgehäusen.

3. Kopfformen

Die Wahl der Kopfform beeinflusst die Art des Werkzeugs, das für die Installation benötigt wird:

- Sechskantkopf: Für den Einsatz mit Ratschen- oder Schraubenschlüsseln.

- Schlitzkopf: Für den Einsatz mit traditionellen Schraubendrehern.

- Torxkopf: Für eine höhere Drehmomentübertragung und besseren Halt.

4. Oberflächenbehandlung

Die Schrauben können unterschiedliche Oberflächenbehandlungen aufweisen, wie z.B. Verzinkung oder Beschichtung, um zusätzliche Korrosionsbeständigkeit zu bieten.

Auswahl und Anwendung von USV-Schrauben

1. Auswahl der richtigen Schraube

Wählen Sie die USV-Schrauben basierend auf den Anforderungen Ihrer USV-Anlage. Berücksichtigen Sie dabei:

- Material: Stahl oder Edelstahl je nach Umgebungsbedingungen.

- Größe und Länge: Entsprechend der Befestigungsanforderungen.

- Kopfform: Basierend auf den Werkzeugen, die für die Installation zur Verfügung stehen.

2. Installation

Bei der Installation von USV-Schrauben ist darauf zu achten, dass sie gleichmäßig und mit dem richtigen Drehmoment angezogen werden, um eine sichere Befestigung zu gewährleisten. Überprüfen Sie, ob die Schrauben fest sitzen und keine Anzeichen von Lockerheit oder Beschädigung aufweisen.

3. Wartung

Regelmäßige Wartung der Schrauben ist wichtig, um die Langlebigkeit und Funktionalität der USV-Anlage zu gewährleisten. Inspektionen auf Korrosion, Lockerheit und Beschädigung sind notwendig, um sicherzustellen, dass alle Komponenten sicher befestigt sind.

Fazit

USV-Schrauben sind entscheidende Komponenten für die Montage und Befestigung von Elementen innerhalb einer USV-Anlage. Ihre Festigkeit, Korrosionsbeständigkeit und Einfache Installation machen sie zu einer zuverlässigen Wahl für diese anspruchsvollen Anwendungen. Durch die Auswahl der richtigen Schrauben und die Beachtung der Montage- und Wartungsrichtlinien können Sie sicherstellen, dass Ihre USV-Anlage sicher und effizient arbeitet. Egal, ob Sie eine neue USV-Anlage installieren oder bestehende Systeme warten, USV-Schrauben spielen eine wesentliche Rolle in der langfristigen Leistung und Zuverlässigkeit Ihrer Stromversorgungslösungen.