Hydraulik im Auto: Funktionsweise, Vorteile und Anwendungsmöglichkeiten

Die Hydraulik hat im Automobilbereich eine entscheidende Rolle eingenommen. Sie ermöglicht nicht nur das Anheben und Absenken von Fahrzeugen, sondern findet auch Anwendung in vielen anderen Bereichen der Fahrzeugtechnik. In diesem Artikel erfahren Sie alles über die Hydraulik im Auto, ihre Funktionsweise, die verschiedenen Anwendungsmöglichkeiten und die Vorteile, die diese Technologie bietet.

Was ist Hydraulik im Auto?

Die Hydraulik im Auto basiert auf der Übertragung von Kraft durch eine Flüssigkeit, meist Öl, die unter Druck gesetzt wird. Diese Technik ermöglicht präzise und kraftvolle Bewegungen, die in verschiedenen Systemen des Fahrzeugs eingesetzt werden. Besonders bekannt ist die Hydraulik in Verbindung mit Fahrzeugaufhängungen, Bremsanlagen und Hydraulikpumpen, die in speziellen Fahrzeugen wie Lowridern zum Einsatz kommen.

Anwendungsgebiete der Hydraulik im Auto

1. Hydraulische Federung

Die hydraulische Federung ist eine der bekanntesten Anwendungen der Hydraulik im Auto. Hierbei wird die Fahrzeughöhe durch ein hydraulisches System reguliert, das es dem Fahrer ermöglicht, die Höhe des Autos nach Bedarf anzupassen. Diese Technologie ist besonders in Lowrider-Autos verbreitet, bei denen die Fahrzeughöhe extrem variiert werden kann.

- Vorteile: Verbessert den Fahrkomfort, ermöglicht eine individuelle Anpassung der Fahrzeughöhe, ideal für unwegsames Gelände.

- Anwendungsbeispiel: Lowrider-Fahrzeuge, die für Shows und Wettbewerbe genutzt werden.

2. Hydraulische Bremsen

Fast jedes moderne Auto ist mit einem hydraulischen Bremssystem ausgestattet. Bei diesem System wird die Bremskraft durch Hydraulikflüssigkeit übertragen, die den Druck auf die Bremsbeläge erhöht und so eine kraftvolle und effiziente Bremsung ermöglicht.

- Vorteile: Präzise und gleichmäßige Bremskraftverteilung, verbesserte Sicherheit durch schnelle Reaktionszeiten.

- Anwendungsbeispiel: Alle modernen PKWs und Nutzfahrzeuge.

3. Hydraulische Lenkung

Die Servolenkung ist ein weiteres Beispiel für den Einsatz von Hydraulik im Auto. Bei der hydraulischen Lenkung wird die Kraft, die zum Lenken des Fahrzeugs benötigt wird, durch ein hydraulisches System unterstützt. Dies erleichtert das Lenken, insbesondere bei langsamen Geschwindigkeiten oder beim Einparken.

- Vorteile: Leichteres Lenken, vor allem bei langsamen Geschwindigkeiten, weniger Kraftaufwand für den Fahrer.

- Anwendungsbeispiel: Die meisten modernen Fahrzeuge mit Servolenkung.

4. Hydraulische Hebesysteme

In speziellen Fahrzeugen wie Abschleppwagen oder Baufahrzeugen werden hydraulische Hebesysteme verwendet, um schwere Lasten anzuheben oder zu bewegen. Diese Systeme sind extrem leistungsfähig und ermöglichen das Heben von mehreren Tonnen Gewicht.

- Vorteile: Hohe Tragkraft, präzise Steuerung, vielseitige Einsatzmöglichkeiten.

- Anwendungsbeispiel: Abschleppwagen, Gabelstapler und Baufahrzeuge.

Wie funktioniert die Hydraulik im Auto?

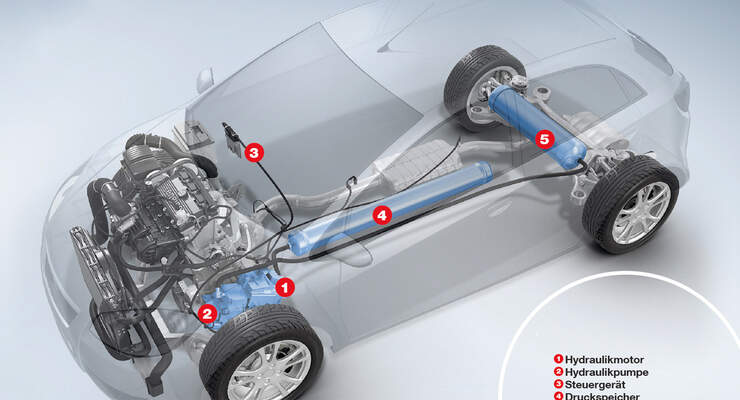

Die Funktionsweise der Hydraulik basiert auf einem einfachen physikalischen Prinzip: Druck, der auf eine Flüssigkeit ausgeübt wird, verteilt sich gleichmäßig und erzeugt eine Kraft, die eine Bewegung auslöst. In einem Auto wird diese Kraft durch ein Hydrauliksystem übertragen, das aus mehreren Komponenten besteht:

- Hydraulikpumpe: Erzeugt den notwendigen Druck, indem sie die Hydraulikflüssigkeit durch das System pumpt.

- Hydraulikzylinder: Wandelt den Druck der Flüssigkeit in eine lineare Bewegung um, die dann z. B. zum Anheben des Autos oder zum Betätigen der Bremsen genutzt wird.

- Hydraulikflüssigkeit: Überträgt den Druck und sorgt dafür, dass die Bewegung gleichmäßig und präzise abläuft.

Vorteile der Hydraulik im Auto

Die Verwendung von Hydraulik im Auto bietet zahlreiche Vorteile, die sowohl die Leistung als auch den Komfort verbessern. Hier sind einige der wichtigsten Vorteile:

1. Hohe Leistungsfähigkeit

Hydraulische Systeme sind in der Lage, enorme Kräfte zu übertragen. Dies macht sie ideal für Anwendungen wie das Anheben schwerer Lasten oder die präzise Steuerung von Brems- und Lenksystemen.

2. Präzise Steuerung

Eines der größten Vorteile der Hydraulik ist die präzise Steuerung, die sie ermöglicht. Dies ist besonders wichtig bei Bremsen und Lenkungen, wo Genauigkeit und schnelle Reaktionszeiten entscheidend sind.

3. Anpassungsfähigkeit

Hydraulische Systeme können individuell an die Bedürfnisse des Fahrzeugs und des Fahrers angepasst werden. So kann zum Beispiel die Höhe des Fahrzeugs nach Bedarf eingestellt werden, was insbesondere im Offroad-Bereich oder bei Show-Fahrzeugen wie Lowridern von Vorteil ist.

4. Langlebigkeit und Zuverlässigkeit

Hydraulische Systeme sind äußerst robust und langlebig. Sie sind weniger anfällig für Ausfälle und bieten über lange Zeiträume hinweg zuverlässige Leistung, was sie zu einer bevorzugten Wahl für sicherheitskritische Anwendungen wie Bremsen macht.

Hydraulik im Lowrider: Ein besonderer Anwendungsfall

Eine der bekanntesten Anwendungen der Hydraulik im Automobilbereich ist der Lowrider. Diese Fahrzeuge sind mit speziellen hydraulischen Systemen ausgestattet, die es dem Fahrer ermöglichen, die Fahrzeughöhe dramatisch zu variieren. Dabei werden oft hydraulische Pumpen und Zylinder eingesetzt, um das Auto anzuheben oder abzusenken – oft sogar während der Fahrt.

Technische Details eines Lowriders

- Hydraulikpumpen: Mehrere leistungsstarke Pumpen sorgen für den nötigen Druck, um das Fahrzeug in die gewünschte Position zu bringen.

- Akkumulatoren: Lowrider nutzen oft Batterien, um die benötigte Energie für die hydraulischen Pumpen bereitzustellen.

- Steuerung: Über ein spezielles Bedienfeld kann der Fahrer die verschiedenen Funktionen des Hydrauliksystems steuern und das Auto heben, senken oder sogar "springen" lassen.

Vorteile eines hydraulischen Lowriders

Lowrider mit hydraulischen Systemen sind nicht nur optisch beeindruckend, sondern bieten auch eine enorme Flexibilität in Bezug auf die Fahrzeughöhe. Dies macht sie besonders bei Auto-Shows und Wettbewerben beliebt.

Wartung und Pflege von Hydrauliksystemen im Auto

Wie jedes technische System erfordert auch die Hydraulik im Auto regelmäßige Wartung, um eine einwandfreie Funktion zu gewährleisten. Hier sind einige Tipps, um Ihr hydraulisches System in Top-Zustand zu halten:

1. Regelmäßige Kontrolle der Hydraulikflüssigkeit

Die Hydraulikflüssigkeit spielt eine zentrale Rolle im System. Sie sollte regelmäßig auf ihren Stand und ihre Qualität überprüft werden. Verunreinigte oder alte Hydraulikflüssigkeit kann die Leistung beeinträchtigen und zu Schäden führen.

2. Inspektion der Schläuche und Dichtungen

Schläuche und Dichtungen sind anfällig für Verschleiß. Es ist wichtig, diese regelmäßig auf Undichtigkeiten zu überprüfen und gegebenenfalls zu ersetzen, um ein Auslaufen der Flüssigkeit zu verhindern.

3. Professionelle Wartung

Für eine umfassende Wartung sollten Sie Ihr hydraulisches System regelmäßig von einem Fachmann überprüfen lassen. Dies gewährleistet, dass alle Komponenten ordnungsgemäß funktionieren und verhindert teure Reparaturen.

Fazit: Die Bedeutung der Hydraulik im Automobilbereich

Die Hydraulik spielt eine zentrale Rolle in vielen Bereichen des Automobilbaus. Sie sorgt für mehr Komfort, Sicherheit und Leistung in modernen Fahrzeugen. Egal ob in der Federung, bei Bremsen oder in speziellen Show-Fahrzeugen wie Lowridern – die Möglichkeiten sind vielfältig und bieten eine Fülle von Vorteilen für den Fahrzeughalter.