Wenn es um die Reparatur von Fassadenputz geht, ist es wichtig, die richtigen Schritte zu kennen, um ein professionelles und dauerhaftes Ergebnis zu erzielen. In diesem Leitfaden werden wir Ihnen alles Wichtige darüber erklären, wie Sie eine Fassade reparieren und verputzen können.

Inspektion der Fassade

Bevor Sie mit der Reparatur des Putzes beginnen, ist es entscheidend, eine gründliche Inspektion der Fassade durchzuführen. Überprüfen Sie auf Risse, Abplatzungen, Feuchtigkeitsflecken und andere Schäden, die behoben werden müssen. Notieren Sie sich auch die Art des Putzes und die Materialien, die für die Reparatur benötigt werden.

Vorbereitung der Oberfläche

Die Vorbereitung der Oberfläche ist ein wichtiger Schritt, um sicherzustellen, dass der neue Putz gut haftet und langfristig hält. Entfernen Sie lose Teile des alten Putzes mit einem Spachtel oder einer Bürste. Reinigen Sie die gesamte Fläche gründlich von Schmutz, Staub und anderen Verunreinigungen.

Reparatur von Rissen und Löchern

Füllen Sie Risse und Löcher in der Fassade mit einem geeigneten Reparaturmörtel oder Füllstoff. Tragen Sie den Mörtel mit einem Spachtel gleichmäßig auf und glätten Sie die Oberfläche, um eine ebene Basis für den neuen Putz zu schaffen. Lassen Sie den Mörtel vollständig trocknen, bevor Sie mit dem nächsten Schritt fortfahren.

Auftragen des Putzes

Wählen Sie einen hochwertigen Fassadenputz, der für Ihre spezifischen Anforderungen geeignet ist. Mischen Sie den Putz gemäß den Anweisungen des Herstellers an und tragen Sie ihn gleichmäßig auf die reparierte Fläche auf. Verwenden Sie eine Kelle oder einen Spachtel, um den Putz glatt zu streichen und eine gleichmäßige Oberfläche zu erzielen.

Glätten und Finish

Nachdem der Putz aufgetragen wurde, können Sie ihn glätten und nach Bedarf formen, um das gewünschte Finish zu erzielen. Verwenden Sie eine Glättkelle oder einen Schwamm, um Unebenheiten zu beseitigen und die Oberfläche zu glätten. Lassen Sie den Putz vollständig trocknen, bevor Sie weitere Schritte wie das Streichen oder Verputzen durchführen.

Abschlussarbeiten

Überprüfen Sie die reparierte Fassade sorgfältig auf Unregelmäßigkeiten oder Fehler. Korrigieren Sie gegebenenfalls kleine Mängel und stellen Sie sicher, dass die gesamte Oberfläche gleichmäßig und professionell aussieht. Nach Abschluss aller Arbeiten können Sie die Fassade nach Wunsch streichen oder verputzen, um das gewünschte Erscheinungsbild zu erzielen.

Mit diesen Schritten können Sie erfolgreich eine Fassade reparieren und verputzen, um sie wieder in einen optimalen Zustand zu versetzen. Wenn Sie weitere Tipps und Ratschläge benötigen, können Sie sich gerne an professionelle Handwerker oder Baufachleute wenden.

Tipps zur Ausbesserung von Außenputz: So erhalten Sie eine makellose Fassade

Der Außenputz ist die Visitenkarte eines Hauses - er schützt nicht nur vor Witterungseinflüssen, sondern verleiht Ihrem Zuhause auch einen ästhetischen Charme. Doch im Laufe der Zeit können Risse, Unebenheiten oder Abplatzungen auftreten, die das Erscheinungsbild beeinträchtigen. In diesem Artikel geben wir Ihnen wertvolle Tipps, wie Sie den Außenputz professionell ausbessern können, um Ihre Fassade in neuem Glanz erstrahlen zu lassen.

Außenputz ausbessern: Schritt-für-Schritt-Anleitung

1. Vorbereitung

Bevor Sie mit der Ausbesserung beginnen, ist es wichtig, die Fassade gründlich zu reinigen. Entfernen Sie Schmutz, Staub und lose Teile des Putzes mit einer Bürste oder einem Hochdruckreiniger. Stellen Sie sicher, dass die zu reparierende Fläche trocken und frei von Feuchtigkeit ist.

2. Auswahl des richtigen Putzes

Je nach Art der Beschädigung und der vorhandenen Putzstruktur sollten Sie den passenden Außenputz auswählen. Im Fachhandel finden Sie verschiedene Körnungen und Zusammensetzungen, die sich für unterschiedliche Untergründe eignen. Berücksichtigen Sie auch die Farbe des Putzes, um ein harmonisches Gesamtbild zu erzielen.

3. Reparatur der beschädigten Stellen

Tragen Sie den Putz großzügig auf die beschädigten Stellen auf und glätten Sie ihn mit einem Spachtel oder einer Kelle. Achten Sie darauf, den neuen Putz gleichmäßig zu verteilen und ihn gut mit dem vorhandenen Untergrund zu verbinden. Bei größeren Rissen oder Löchern kann es erforderlich sein, mehrere Schichten aufzutragen und zwischendurch trocknen zu lassen.

4. Abschlussarbeiten

Nachdem der Putz getrocknet ist, können Sie ihn je nach Bedarf weiter bearbeiten. Mit einer Schleifmaschine oder einem Schleifpapier können Sie Unebenheiten glätten und die Oberfläche perfektionieren. Abschließend können Sie den reparierten Bereich mit einer passenden Farbe streichen, um ein einheitliches Erscheinungsbild zu erzielen.

Außenputz ausbessern: Kosten und Materialien

Die Kosten für die Ausbesserung des Außenputzes hängen von verschiedenen Faktoren ab, darunter die Art und Größe der Schäden, die benötigten Materialien und ob Sie die Arbeit selbst durchführen oder einen Fachmann beauftragen. Im Durchschnitt können Sie mit Kosten zwischen 100 und 500 Euro rechnen, abhängig vom Umfang der Reparatur.

Für die Ausbesserung des Außenputzes benötigen Sie folgende Materialien:

- Außenputz in der gewünschten Körnung und Farbe

- Spachtel oder Kelle

- Schleifmaschine oder Schleifpapier

- Farbe und Pinsel

Die Ausbesserung des Außenputzes ist eine lohnende Investition, um die Schönheit und Werterhaltung Ihrer Fassade sicherzustellen. Mit den richtigen Materialien und etwas handwerklichem Geschick können Sie kleine Schäden problemlos selbst reparieren. Bei größeren Problemen empfiehlt es sich jedoch, einen erfahrenen Fachmann hinzuzuziehen, um ein optimales Ergebnis zu erzielen.

Wie repariert man Außenputz?

Die Reparatur von Außenputz erfordert sorgfältige Planung und Durchführung, um ein dauerhaftes und ästhetisch ansprechendes Ergebnis zu erzielen. Hier sind die Schritte, um Außenputz erfolgreich zu reparieren:

Vorbereitung der Oberfläche: Entfernen Sie lose oder beschädigte Putzteile gründlich mit einem Spachtel oder einer Bürste. Staub und Schmutz sollten ebenfalls entfernt werden, um eine gute Haftung des neuen Putzes zu gewährleisten.

Auswahl des richtigen Putzmörtels: Wählen Sie einen Putzmörtel, der für die Reparatur von Außenputz geeignet ist. Je nach Art des Untergrunds und der vorhandenen Beschichtung können verschiedene Putzarten wie Kalk-Zement-Putz oder Silikatputz verwendet werden.

Anmischen des Putzmörtels: Mischen Sie den Putzmörtel gemäß den Herstelleranweisungen an, um die richtige Konsistenz zu erreichen. Achten Sie darauf, dass der Putz gleichmäßig und ohne Klumpen ist.

Auftragen des Putzmörtels: Tragen Sie den Putzmörtel gleichmäßig auf die vorbereitete Oberfläche auf. Verwenden Sie dazu eine Kelle oder einen Glättkelle und arbeiten Sie den Putz sorgfältig in die vorhandenen Vertiefungen und Risse ein.

Glätten und Strukturieren: Glätten Sie den aufgetragenen Putz mit einer Glättkelle und strukturieren Sie ihn gegebenenfalls, um eine harmonische Oberfläche zu erzielen, die mit der umliegenden Fassade übereinstimmt.

Trocknung und Nachbehandlung: Lassen Sie den reparierten Außenputz vollständig trocknen und härtet gemäß den Anweisungen des Herstellers aus. Nach Bedarf können Sie den Putz anschließend weiter behandeln, z. B. durch Streichen oder Verputzen.

Welcher Putz Um Fassade ausbessern?

Die Auswahl des richtigen Putzes für die Ausbesserung einer Fassade hängt von verschiedenen Faktoren ab, darunter der Art des Untergrunds, die vorhandene Putzschicht und ästhetische Präferenzen. Hier sind einige gängige Optionen:

Mineralischer Putz: Mineralischer Putz, wie Kalk-Zement-Putz oder Kalkputz, ist eine beliebte Wahl für die Ausbesserung von Fassaden. Er bietet eine gute Haftung und Atmungsaktivität und ist besonders für historische Gebäude geeignet.

Silikatputz: Silikatputz ist eine langlebige und wetterbeständige Option für die Ausbesserung von Fassaden. Er bietet eine hohe Wasserdampfdurchlässigkeit und ist besonders für stark beanspruchte Bereiche geeignet.

Acrylputz: Acrylputz ist eine flexible und witterungsbeständige Option für die Ausbesserung von Fassaden. Er trocknet schnell und ist einfach zu verarbeiten, eignet sich jedoch möglicherweise nicht für alle Untergründe.

Silikonharzputz: Silikonharzputz ist eine hochwertige Option für die Ausbesserung von Fassaden. Er bietet eine ausgezeichnete Witterungsbeständigkeit, Elastizität und Farbstabilität, ist jedoch in der Regel etwas teurer als andere Putzarten.

Wie kann man Fassade reparieren?

Die Reparatur einer Fassade erfordert Fachkenntnisse und die richtigen Materialien, um dauerhafte Ergebnisse zu erzielen. Hier sind die Schritte für eine erfolgreiche Fassadenreparatur:

Vorbereitung der Oberfläche: Entfernen Sie lose oder beschädigte Putzteile und reinigen Sie die Oberfläche gründlich, um eine gute Haftung des neuen Putzes zu gewährleisten.

Auswahl des richtigen Putzmörtels: Wählen Sie einen Putzmörtel, der für die Reparatur von Fassaden geeignet ist. Berücksichtigen Sie dabei den Untergrund, die vorhandene Beschichtung und die ästhetischen Anforderungen.

Auftragen des Putzmörtels: Tragen Sie den Putzmörtel gleichmäßig auf die reparaturbedürftigen Stellen der Fassade auf und glätten Sie ihn mit einer Glättkelle oder einem Schwamm.

Strukturieren und Anpassen: Strukturieren Sie den aufgetragenen Putz gegebenenfalls, um eine harmonische Oberfläche zu erzielen, die mit der umliegenden Fassade übereinstimmt. Passen Sie die Farbe des Putzes gegebenenfalls an, um eine nahtlose Integration zu erreichen.

Trocknung und Nachbehandlung: Lassen Sie den reparierten Putz vollständig trocknen und härtet gemäß den Anweisungen des Herstellers aus. Nach Bedarf können Sie den Putz anschließend weiter behandeln, z. B. durch Streichen oder Verputzen.

Was tun wenn der Außenputz abfällt?

Wenn der Außenputz abfällt, ist eine schnelle und gründliche Reparatur erforderlich, um weitere Schäden zu vermeiden. Hier sind die Schritte, die Sie unternehmen können, wenn der Außenputz abfällt:

Sicherheit gewährleisten: Überprüfen Sie den Bereich um das abgefallene Putzstück auf weitere lose oder instabile Bereiche und sichern Sie diese gegebenenfalls.

Entfernen des lose Putzes: Entfernen Sie vorsichtig den lose gewordenen Putz mit einem Spachtel oder einer Bürste, um eine saubere Oberfläche für die Reparatur zu schaffen.

Vorbereitung der Reparaturstelle: Reinigen Sie die Oberfläche gründlich und entfernen Sie Staub und Schmutz, um eine gute Haftung des neuen Putzes zu gewährleisten.

Reparatur mit geeignetem Putz: Tragen Sie einen geeigneten Putzmörtel auf die reparaturbedürftigen Stellen auf und glätten Sie ihn gleichmäßig mit einer Glättkelle oder einem Schwamm.

Trocknung und Nachbehandlung: Lassen Sie den reparierten Putz vollständig trocknen und härtet gemäß den Anweisungen des Herstellers aus. Überprüfen Sie die Reparaturstelle regelmäßig auf Undichtigkeiten oder weitere Schäden und beheben Sie diese gegebenenfalls umgehend.

Risse im Putz ausbessern: Eine Schritt-für-Schritt-Anleitung

Das Wetter kann den Putz an den Außenwänden stark beanspruchen. Bevor Sie jedoch Ihre Fassade streichen, sind Vorarbeiten unerlässlich. Vielleicht bemerken Sie Risse in der Fassade und fragen sich, wie Sie diese reparieren können.

Arten von Putzschäden und ihre Behebung

Es gibt verschiedene Arten von Putzschäden und entsprechende Lösungen zur Behebung. Wir zeigen Ihnen in diesem Leitfaden, wie Sie Risse im Außenputz Ihrer Fassade eigenständig ausbessern können. Abhängig von der Situation verwenden Sie dabei geeignete Materialien. Beschädigungen im Putz sollten möglichst schnell behoben werden, um weitere Schäden zu vermeiden.

Eigenständige Reparatur Ihrer Hausfassade

Nicht nur vor dem Streichen muss der Putz instand gesetzt werden. Hier erfahren Sie, wie Sie Ihre bröckelige Hausfassade selbst reparieren können. Ob kleine Risse, abblätternder Putz oder Macken in der Hauswand - mit den richtigen Handgriffen können Sie diese Schäden leicht beheben.

Ausbessern von kleinen Rissen, abblätterndem Putz und Macken

Während Hitzeperioden und Unwettern, einschließlich Hagel, kann Ihre Hausfassade Schaden nehmen. Wir geben Ihnen Hinweise, wie Sie die Putzschicht Ihrer Fassade ausbessern können, um langfristige Schäden zu verhindern. Die Reparatur kleiner Risse im Putz ist entscheidend, um größere Schäden zu vermeiden.

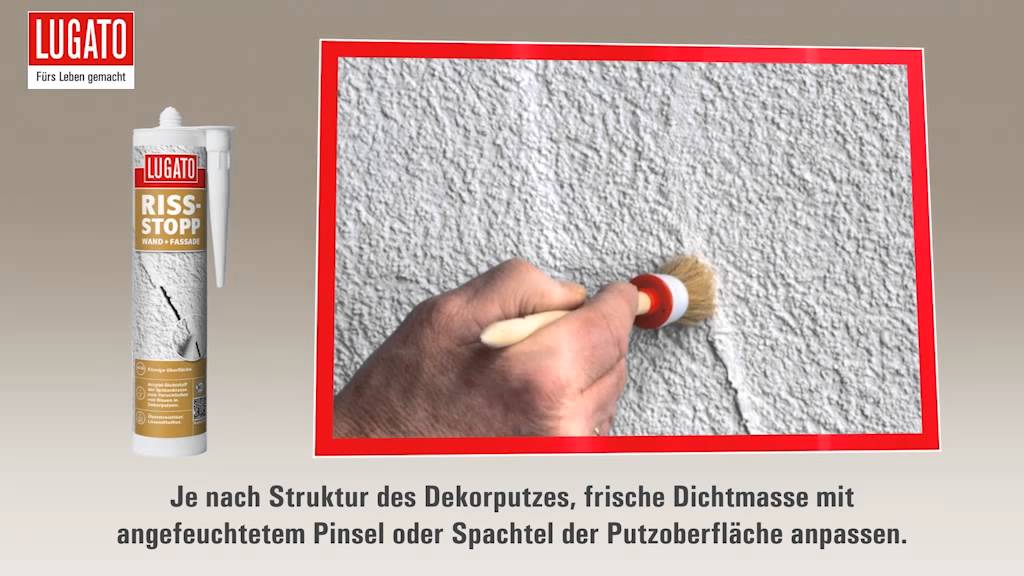

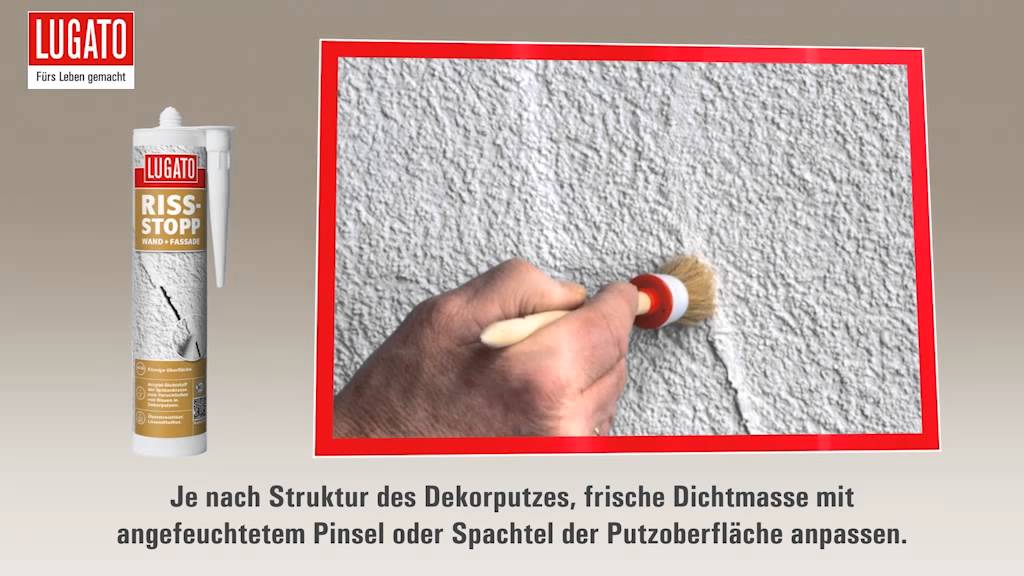

Verwendung von Spezialprodukten zur Putzreparatur

Produkte wie Pattex Putz Fassade Acrylat eignen sich ideal zur Abdichtung von Rissen in der Außenfassade. Diese speziellen Acrylate bieten Schutz für Ihr Mauerwerk und sollten bei Bedarf verwendet werden, um den Putz intakt zu halten.

Prüfung der Tragfähigkeit des Altputzes

Bevor Sie mit Reparaturarbeiten beginnen, ist es wichtig, die Tragfähigkeit des Altputzes zu überprüfen. Kleine Schäden können Sie selbst ausbessern, jedoch sollten größere Probleme von Fachleuten behandelt werden. Durch einfache Tests wie das Ritzen oder Eindrehen eines Schraubenziehers können Sie die Festigkeit des Putzes feststellen.

Eine intakte Fassade ist entscheidend für den Schutz Ihres Hauses vor den Elementen. Mit diesen Tipps und Anleitungen können Sie kleine Putzschäden selbstständig beheben und Ihre Fassade langfristig in einem guten Zustand halten.

Die Fassade ist das Gesicht eines Gebäudes. Sie verleiht ihm nicht nur Ästhetik, sondern schützt auch vor Witterungseinflüssen und anderen äußeren Einflüssen. Daher ist es von entscheidender Bedeutung, die Fassade regelmäßig zu pflegen und eventuelle Schäden zu reparieren. In diesem Artikel werden wir uns eingehend mit dem Thema Fassadenputz und Reparaturkosten befassen, um Ihnen dabei zu helfen, Ihre Fassade in einwandfreiem Zustand zu halten.

Fassadenputz: Was ist das?

Fassadenputz ist eine Schicht aus Mörtel oder anderen Materialien, die auf die Oberfläche einer Fassade aufgetragen wird. Dieser Putz dient nicht nur der Verschönerung, sondern auch dem Schutz der Fassade vor Feuchtigkeit, Schmutz und anderen schädlichen Einflüssen. Es gibt verschiedene Arten von Fassadenputz, darunter Kalkputz, Zementputz und Silikonharzputz, die jeweils ihre eigenen Vor- und Nachteile haben.

Fassade reparieren: Warum ist es wichtig?

Eine beschädigte Fassade kann nicht nur das Erscheinungsbild eines Gebäudes beeinträchtigen, sondern auch seine strukturelle Integrität gefährden. Risse, Abplatzungen und andere Schäden können dazu führen, dass Feuchtigkeit eindringt und die Bausubstanz angreift. Daher ist es wichtig, solche Schäden so schnell wie möglich zu reparieren, um größere Probleme zu vermeiden.

Kosten für die Reparatur einer Fassade

Die Kosten für die Reparatur einer Fassade hängen von verschiedenen Faktoren ab, darunter der Umfang der Schäden, das verwendete Material und die Größe des Gebäudes. Im Allgemeinen können die Kosten für die Reparatur einer Fassade jedoch recht hoch sein, insbesondere wenn größere Schäden behoben werden müssen. Es ist daher ratsam, regelmäßige Inspektionen durchzuführen und kleine Schäden rechtzeitig zu reparieren, um größere Kosten zu vermeiden.

Wie man Risse in der Fassade repariert

Risse in der Fassade können durch verschiedene Ursachen entstehen, darunter Setzungen, Temperaturschwankungen und Feuchtigkeit. Um Risse effektiv zu reparieren, ist es wichtig, ihre Ursachen zu identifizieren und geeignete Reparaturmethoden anzuwenden. Dies kann das Ausbessern mit geeignetem Fugenmaterial, das Verstärken mit Glasfasergewebe oder sogar das Injizieren von Spezialharz umfassen. Die Wahl der richtigen Reparaturmethode hängt von der Art und dem Ausmaß der Risse ab.

Fassadenputz reinigen: Tipps und Tricks

Die regelmäßige Reinigung des Fassadenputzes ist entscheidend, um sein Erscheinungsbild und seine Funktionalität zu erhalten. Dabei sollten jedoch geeignete Reinigungsmittel und -methoden verwendet werden, um Beschädigungen zu vermeiden. Eine milde Seifenlösung und ein weicher Schwamm können in den meisten Fällen ausreichen, um Schmutz und Ablagerungen zu entfernen. Bei hartnäckigen Verschmutzungen oder Flecken kann jedoch eine professionelle Reinigung erforderlich sein.

Fazit

Die Pflege und Instandhaltung der Fassade eines Gebäudes ist von entscheidender Bedeutung, um sein Erscheinungsbild zu erhalten und seine Lebensdauer zu verlängern. Durch regelmäßige Inspektionen, rechtzeitige Reparaturen und angemessene Reinigung können die Kosten für die Instandhaltung minimiert und größere Schäden vermieden werden.