Schornstein Kondensatauffangbehälter: Alles, was Sie wissen müssen

Einführung

In modernen Heizsystemen spielen Schornsteine eine wesentliche Rolle, insbesondere wenn es um die Ableitung von Abgasen geht. Mit der Weiterentwicklung von Heiztechnologien, insbesondere bei Brennwertgeräten, ist die Bildung von Kondensat ein häufiges Phänomen. Um die Langlebigkeit und Effizienz des Schornsteins zu gewährleisten, ist der Einsatz eines Kondensatauffangbehälters unerlässlich. In diesem umfassenden Leitfaden werden wir die Funktion, Bedeutung, Auswahlkriterien und Installation von Schornstein Kondensatauffangbehältern detailliert erläutern.

Was ist ein Schornstein Kondensatauffangbehälter?

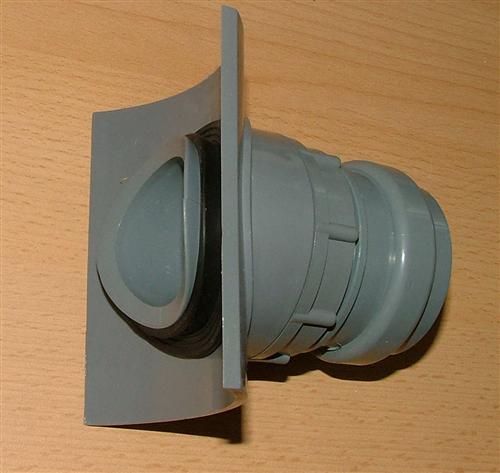

Ein Schornstein Kondensatauffangbehälter ist ein spezieller Behälter, der am unteren Ende des Schornsteins installiert wird, um das im Schornstein entstehende Kondensat aufzufangen. Dieses Kondensat entsteht, wenn die Abgase abkühlen und der darin enthaltene Wasserdampf kondensiert. Der Auffangbehälter sammelt dieses Kondensat, damit es kontrolliert abgeleitet oder entsorgt werden kann, wodurch Schäden am Schornstein und an der Bausubstanz verhindert werden.

Warum ist ein Kondensatauffangbehälter wichtig?

1. Vermeidung von Korrosion

Kondensat, insbesondere bei modernen Heizsystemen wie Brennwertkesseln, ist oft leicht sauer, da es Kohlendioxid und andere Abgasbestandteile enthält. Diese Säure kann bei längerer Einwirkung den Schornstein und andere Abgasleitungen korrodieren. Ein Kondensatauffangbehälter verhindert, dass dieses Kondensat unkontrolliert im Schornstein verbleibt, und trägt so zur Langlebigkeit der Anlage bei.

2. Schutz der Bausubstanz

Wenn Kondensat ungehindert in den Schornstein oder in die umgebende Bausubstanz eindringen kann, können langfristig erhebliche Schäden entstehen. Dies kann von Feuchtigkeitsschäden an Wänden bis hin zu strukturellen Schäden reichen. Der Einsatz eines Kondensatauffangbehälters minimiert dieses Risiko, indem das Kondensat sicher gesammelt und abgeleitet wird.

3. Erhöhung der Heizeffizienz

Ein gut funktionierender Kondensatauffangbehälter trägt auch zur Steigerung der Heizeffizienz bei. Durch die ordnungsgemäße Ableitung des Kondensats bleibt der Schornstein trocken und kann optimal arbeiten. Dies verhindert Leistungsverluste und sorgt für eine effizientere Verbrennung.

Wie funktioniert ein Kondensatauffangbehälter?

1. Kondensation und Sammlung

Wenn die Abgase den Schornstein hinaufsteigen, kühlen sie ab und der Wasserdampf beginnt zu kondensieren. Dieses Kondensat fließt dann nach unten und wird im Kondensatauffangbehälter gesammelt. Der Behälter ist so konstruiert, dass er das gesamte Kondensat aufnehmen kann, ohne dass es zurück in den Schornstein fließt.

2. Ablaufsystem

Ein wesentlicher Bestandteil des Kondensatauffangbehälters ist das Ablaufsystem. Dieses System leitet das gesammelte Kondensat sicher ab. Je nach Konstruktion kann das Kondensat entweder direkt in das Abwassersystem geleitet oder in einem separaten Behälter zur späteren Entsorgung gesammelt werden.

3. Schutzvorrichtungen

Viele Kondensatauffangbehälter sind mit speziellen Schutzvorrichtungen ausgestattet, die verhindern, dass Schmutz oder Ablagerungen das Ablaufsystem blockieren. Dies gewährleistet eine reibungslose Funktion und minimiert das Risiko von Verstopfungen.

Auswahl des richtigen Kondensatauffangbehälters

1. Material

Der Kondensatauffangbehälter muss aus einem robusten und korrosionsbeständigen Material bestehen, um den aggressiven Eigenschaften des Kondensats standzuhalten. Häufig verwendete Materialien sind:

- Edelstahl: Sehr widerstandsfähig und korrosionsbeständig, ideal für den Einsatz in Brennwertsystemen.

- Kunststoff: Leicht und einfach zu installieren, jedoch weniger langlebig als Edelstahl.

- Speziallegierungen: Werden oft in speziellen Anwendungen verwendet, bei denen besonders hohe Anforderungen an die Beständigkeit gestellt werden.

2. Größe und Volumen

Die Größe des Kondensatauffangbehälters sollte an die spezifischen Anforderungen des Heizsystems und des Schornsteins angepasst sein. Bei Brennwertkesseln, die eine große Menge Kondensat produzieren, ist ein größerer Behälter erforderlich, um eine ausreichende Kapazität zu gewährleisten.

3. Kompatibilität mit dem Schornstein

Es ist wichtig sicherzustellen, dass der Kondensatauffangbehälter mit dem vorhandenen Schornsteinsystem kompatibel ist. Dies betrifft sowohl die Befestigungsmethoden als auch den Durchmesser der Abgasleitungen. Ein nicht kompatibler Behälter kann zu Installationsproblemen und ineffizienter Kondensatableitung führen.

4. Wartungsfreundlichkeit

Ein guter Kondensatauffangbehälter sollte leicht zugänglich und einfach zu warten sein. Regelmäßige Inspektionen und Reinigungen sind notwendig, um die Funktionalität und Langlebigkeit des Behälters zu gewährleisten. Modelle mit abnehmbaren Deckeln oder Reinigungsöffnungen sind besonders wartungsfreundlich.

Installation eines Schornstein Kondensatauffangbehälters

1. Vorbereitung

Bevor mit der Installation begonnen wird, sollten alle benötigten Werkzeuge und Materialien bereitgestellt werden. Dazu gehören der Kondensatauffangbehälter, die entsprechenden Befestigungselemente und gegebenenfalls zusätzliche Dichtungsmaterialien.

2. Positionierung

Der Kondensatauffangbehälter wird in der Regel am unteren Ende des Schornsteins installiert, dort wo das Kondensat natürlicherweise hinfließt. Es ist wichtig, dass der Behälter fest und sicher montiert wird, um ein Auslaufen oder Verrutschen zu verhindern.

3. Verbindung mit dem Ablaufsystem

Der nächste Schritt besteht darin, den Kondensatauffangbehälter mit dem Ablaufsystem zu verbinden. Hierbei muss sichergestellt werden, dass alle Verbindungen dicht und fest sind, um das Austreten von Kondensat zu vermeiden. Falls notwendig, sollten Dichtungen oder spezielle Dichtmittel verwendet werden.

4. Abschlusstest

Nach der Installation sollte ein Funktionstest durchgeführt werden, um sicherzustellen, dass der Kondensatauffangbehälter korrekt arbeitet. Dies beinhaltet das Überprüfen der Dichtigkeit und die ordnungsgemäße Ableitung des Kondensats.

Pflege und Wartung

1. Regelmäßige Inspektionen

Um die einwandfreie Funktion des Kondensatauffangbehälters zu gewährleisten, sollten regelmäßige Inspektionen durchgeführt werden. Dabei wird geprüft, ob der Behälter frei von Ablagerungen ist und ob das Ablaufsystem korrekt arbeitet.

2. Reinigung

In regelmäßigen Abständen sollte der Kondensatauffangbehälter gereinigt werden, um Ablagerungen und Verstopfungen zu verhindern. Dies kann durch einfaches Ausspülen oder durch die Verwendung von speziellen Reinigungsmitteln erfolgen.

3. Überprüfung der Dichtungen

Die Dichtungen des Kondensatauffangbehälters sollten regelmäßig auf Verschleiß oder Beschädigungen überprüft werden. Defekte Dichtungen sollten sofort ausgetauscht werden, um das Risiko von Kondensataustritt zu minimieren.

Kostenüberblick

1. Anschaffungskosten

Die Anschaffungskosten für einen Schornstein Kondensatauffangbehälter variieren je nach Material, Größe und Hersteller. Edelstahlbehälter sind in der Regel teurer, bieten jedoch auch eine längere Lebensdauer und höhere Beständigkeit.

2. Installationskosten

Die Installationskosten hängen von der Komplexität der Schornsteinanlage und dem gewählten Behältermodell ab. Einfache Installationen können oft selbst durchgeführt werden, während komplexere Anlagen einen Fachmann erfordern.

3. Wartungskosten

Die Wartungskosten sind in der Regel gering, sofern regelmäßige Inspektionen und Reinigungen durchgeführt werden. Lediglich der Austausch von Dichtungen oder anderen Verschleißteilen kann gelegentlich anfallen.

Fazit

Der Schornstein Kondensatauffangbehälter ist ein unverzichtbares Element moderner Heizsysteme, insbesondere bei der Nutzung von Brennwertkesseln. Er schützt den Schornstein vor Korrosion, erhält die Bausubstanz und trägt zur Effizienz des gesamten Heizsystems bei. Mit der richtigen Auswahl, Installation und Pflege kann der Kondensatauffangbehälter seine volle Funktion erfüllen und eine lange Lebensdauer gewährleisten.