Vorschweißbund mit Losflansch – Ein Leitfaden

Einführung

Der Vorschweißbund mit Losflansch ist eine bewährte Verbindungsmethode in der Rohrleitungs- und Anlagenbautechnik. Diese spezielle Verbindung ermöglicht es, Rohre sicher und flexibel miteinander zu verbinden und ist besonders in Anwendungen von Vorteil, bei denen häufige Montage- und Demontagearbeiten erforderlich sind. In diesem Artikel beleuchten wir die Eigenschaften, Vorteile, Anwendungsbereiche und Montagehinweise für Vorschweißbunde mit Losflanschen.

Was ist ein Vorschweißbund mit Losflansch?

Ein Vorschweißbund (auch als Stutzen oder Flanschhülse bekannt) ist ein spezielles Bauteil, das am Ende eines Rohres angeschweißt wird. Der Losflansch ist ein separater Flanschring, der über den Vorschweißbund geschoben wird. Diese Konstruktion ermöglicht es, den Flansch nach der Montage des Vorschweißbunds frei zu drehen und auszurichten, was die Montage erheblich erleichtert.

Aufbau und Funktionsweise

Vorschweißbund: Dieses Teil wird mit dem Rohr verschweißt und bietet eine glatte und stabile Fläche, auf der der Losflansch sitzt. Der Bund hat eine leichte Wölbung oder Verdickung, die den Flanschring in Position hält.

Losflansch: Der Losflansch ist ein Flanschring, der lose über den Vorschweißbund gleitet. Da er nicht fest mit dem Rohr verbunden ist, kann er nach der Montage frei gedreht werden, um die Schraubenlöcher mit denen des Gegenflansches oder des Flanschstücks auszurichten.

Vorteile des Vorschweißbundes mit Losflansch

1. Einfache Montage und Ausrichtung

Durch die Möglichkeit, den Losflansch frei zu drehen, wird die Montage erheblich vereinfacht. Die Ausrichtung der Schraubenlöcher ist problemlos möglich, ohne dass das gesamte Rohr oder die Rohrleitung gedreht werden muss. Dies ist besonders in beengten oder schwer zugänglichen Bereichen von Vorteil.

2. Flexibilität und Beweglichkeit

Der Vorschweißbund mit Losflansch bietet eine gewisse Flexibilität und Beweglichkeit in der Verbindung. Dies kann helfen, Spannungen und Bewegungen in der Rohrleitung, wie z.B. Vibrationen oder thermische Ausdehnungen, auszugleichen.

3. Kosteneffizienz

Die Verwendung eines Losflansches kann kosteneffizienter sein als feste Flanschverbindungen, da nur ein Teil (der Losflansch) gedreht oder ersetzt werden muss. Bei Wartungsarbeiten muss nicht das gesamte Rohrsegment demontiert werden.

4. Materialeinsparung

Da der Losflansch nicht fest mit dem Rohr verbunden ist, kann er aus einem kostengünstigeren Material als der Vorschweißbund gefertigt werden. Der Vorschweißbund selbst kann aus einem hochwertigeren, korrosionsbeständigen Material hergestellt werden, was in bestimmten Anwendungen zu Materialeinsparungen führt.

Anwendungsbereiche

1. Rohrleitungsbau

Im Rohrleitungsbau wird der Vorschweißbund mit Losflansch häufig in Systemen eingesetzt, bei denen häufige Demontage und Wartung erforderlich sind. Dazu gehören Rohrleitungssysteme für Wasser, Gas, Dampf und Chemikalien.

2. Anlagenbau und Maschinenbau

In der Anlagen- und Maschinenbauindustrie findet diese Verbindungsmethode in Pumpen, Ventilen und anderen Anlagenkomponenten Verwendung, die regelmäßig gewartet oder ausgetauscht werden müssen.

3. Lebensmittel- und Pharmaindustrie

Aufgrund der leichten Montage und Reinigung ist der Vorschweißbund mit Losflansch auch in der Lebensmittel- und Pharmaindustrie verbreitet. Hier werden oft rostfreie Stähle verwendet, um den hohen hygienischen Anforderungen gerecht zu werden.

Materialien und Ausführungen

Vorschweißbunde und Losflansche werden aus einer Vielzahl von Materialien hergestellt, darunter:

- Rostfreier Stahl (z.B. 1.4301, 1.4404)

- Kohlenstoffstahl

- Kunststoffe (für spezielle Anwendungen)

- Aluminium

Je nach Anwendung können die Vorschweißbunde und Losflansche unterschiedliche Beschichtungen oder Oberflächenbehandlungen aufweisen, um die Korrosionsbeständigkeit und Langlebigkeit zu erhöhen.

Montagehinweise

1. Vorbereitung des Rohrs

Bevor der Vorschweißbund montiert wird, muss das Rohrende sauber und frei von Rost, Fett und anderen Verunreinigungen sein. Ein glatter, rechtwinkliger Schnitt ist notwendig, um eine perfekte Verbindung zu gewährleisten.

2. Schweißen des Vorschweißbundes

Der Vorschweißbund wird am Rohrende angeschweißt. Es ist wichtig, dass der Schweißvorgang korrekt und mit den richtigen Parametern durchgeführt wird, um eine sichere und dichte Verbindung zu gewährleisten. Die Schweißnaht sollte gleichmäßig und ohne Lunker oder Risse sein.

3. Anbringen des Losflansches

Nach dem Schweißen wird der Losflansch über den Vorschweißbund geschoben. Da der Losflansch frei drehbar ist, kann er leicht in die gewünschte Position gebracht werden, um die Schraubenlöcher auszurichten.

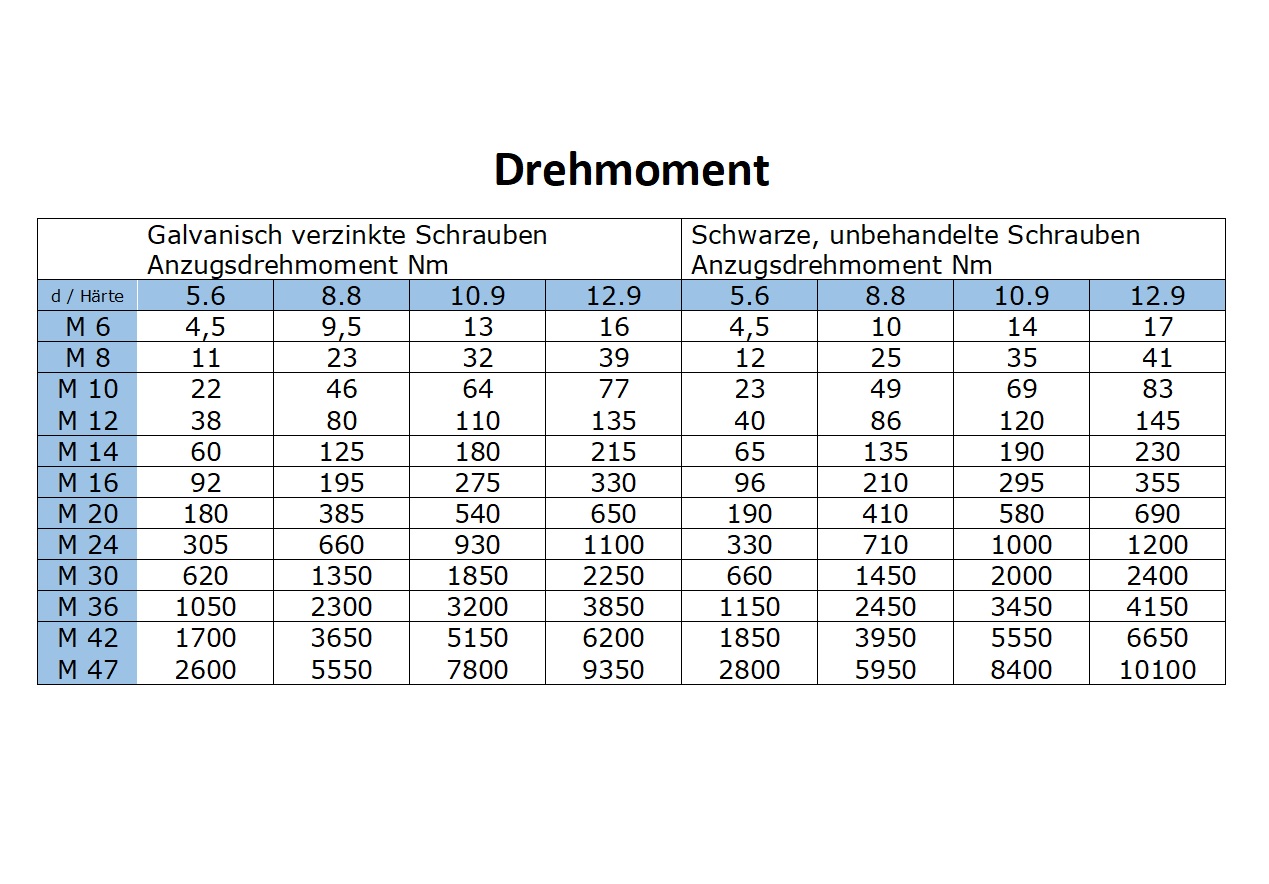

4. Montage des Flanschverbinders

Die Flanschverbindung wird durch das Anbringen von Schrauben und Muttern gesichert. Es ist wichtig, die Schrauben gleichmäßig und über Kreuz anzuziehen, um eine gleichmäßige Druckverteilung und eine dichte Verbindung zu gewährleisten.

Wartung und Inspektion

Regelmäßige Inspektionen und Wartungsarbeiten sind wichtig, um die Integrität der Flanschverbindung zu gewährleisten. Bei der Wartung sollte auf folgende Punkte geachtet werden:

- Prüfung der Dichtheit der Verbindung

- Kontrolle der Schrauben und Muttern auf festen Sitz

- Überprüfung des Zustands der Dichtung

- Überprüfung auf Korrosion oder mechanische Beschädigungen

Fazit

Der Vorschweißbund mit Losflansch ist eine vielseitige und praktische Lösung für Rohrleitungsverbindungen, die Flexibilität, einfache Montage und Kosteneffizienz erfordert. Durch die richtige Auswahl des Materials und die korrekte Montage kann diese Verbindungsmethode eine zuverlässige und langlebige Lösung für eine Vielzahl von Anwendungen bieten. Ob im Rohrleitungsbau, im Anlagenbau oder in der Lebensmittelindustrie – der Vorschweißbund mit Losflansch ist eine bewährte Technik, die eine sichere und flexible Verbindung gewährleistet.