Gewindesteigungen Metrisch: Ein Umfassender Leitfaden

Gewindesteigungen sind ein wesentliches Merkmal von metrischen Gewinden und bestimmen, wie sich ein Gewinde pro Umdrehung entlang der Gewindeschraube bewegt. Das Verständnis von Gewindesteigungen ist entscheidend für die Auswahl und Anwendung von Schrauben und Bolzen in verschiedenen mechanischen und industriellen Anwendungen. Dieser Leitfaden bietet einen detaillierten Überblick über metrische Gewindesteigungen, ihre Klassifikation, Anwendung und Berechnung.

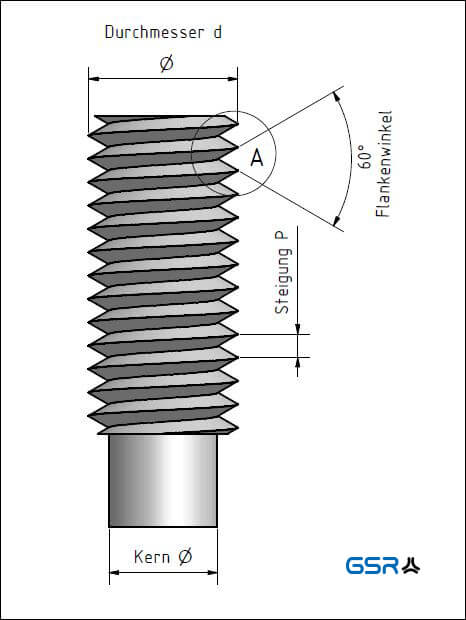

Was ist eine Gewindesteigung?

Die Gewindesteigung ist der Abstand, den ein Gewinde pro Umdrehung entlang der Schraube oder des Bolzens zurücklegt. Sie wird in Millimetern angegeben und ist ein entscheidendes Maß für die Passgenauigkeit und die mechanischen Eigenschaften eines Gewindes.

- Definition: Die Gewindesteigung (S) ist der Abstand, den die Schraube oder der Bolzen in eine Richtung bewegt, wenn er sich um eine vollständige Umdrehung dreht.

- Einheit: Millimeter (mm)

Arten von metrischen Gewinden

Metrische Gewinde werden nach verschiedenen Normen und Standards klassifiziert. Die häufigsten Typen sind das metrische Regelgewinde (M-Gewinde) und das metrische Feingewinde.

1. Metrisches Regelgewinde (M-Gewinde)

Metrische Regelgewinde sind die am häufigsten verwendeten Gewindearten, die für allgemeine Anwendungen ausgelegt sind.

- Norm: ISO 68-1

- Steigungen: Typische Steigungen für Metrische Regelgewinde sind 1.0 mm, 1.25 mm, 1.5 mm, 2.0 mm und so weiter.

2. Metrisches Feingewinde

Feingewinde haben eine kleinere Steigung als Regelgewinde und werden häufig für Anwendungen verwendet, bei denen eine präzisere Einstellbarkeit erforderlich ist.

- Norm: ISO 261

- Steigungen: Typische Feingewinde-Steigungen sind 0.5 mm, 0.7 mm, 1.0 mm und 1.25 mm.

Gewindesteigungstabelle für metrische Gewinde

Hier ist eine Tabelle mit typischen Gewindesteigungen für metrische Gewinde. Diese Tabelle bietet eine Übersicht über gängige Gewindegrößen und ihre jeweiligen Steigungen.

| Gewindegröße (M) | Regelgewinde Steigung (mm) | Feingewinde Steigung (mm) |

|---|---|---|

| M1 | 0.25 | 0.20 |

| M1.2 | 0.25 | 0.20 |

| M1.4 | 0.30 | 0.25 |

| M1.6 | 0.35 | 0.30 |

| M2 | 0.40 | 0.25 |

| M2.5 | 0.45 | 0.35 |

| M3 | 0.50 | 0.35 |

| M4 | 0.70 | 0.50 |

| M5 | 0.80 | 0.50 |

| M6 | 1.00 | 0.75 |

| M8 | 1.25 | 1.00 |

| M10 | 1.50 | 1.25 |

| M12 | 1.75 | 1.50 |

| M14 | 2.00 | 1.50 |

| M16 | 2.00 | 1.50 |

| M20 | 2.50 | 1.50 |

| M24 | 3.00 | 2.00 |

| M30 | 3.50 | 2.00 |

| M36 | 4.00 | 2.50 |

Berechnung der Gewindesteigung

Die Gewindesteigung kann durch die Formel berechnet werden:

Steigung(S)=1Gewindepitch\text{Steigung} (S) = \frac{1}{\text{Gewindepitch}}Steigung(S)=Gewindepitch1

Bei metrischen Gewinden ist die Gewindesteigung bereits standardisiert und in Millimetern angegeben, was die Berechnung vereinfacht. Zum Beispiel hat ein M10-Gewinde mit einer Steigung von 1,50 mm eine Gewindesteigung von 1,50 mm.

Anwendungen von Gewindesteigungen

1. Maschinenbau und Konstruktion

- Konstruktion: Gewindesteigungen spielen eine entscheidende Rolle bei der Konstruktion von Maschinen und mechanischen Komponenten, die präzise und zuverlässige Verbindungen erfordern.

- Einstellbarkeit: Feingewinde bieten präzise Einstellmöglichkeiten in mechanischen Vorrichtungen.

2. Automobilindustrie

- Motoren: Metrische Gewinde werden in Motoren für Befestigungen und Präzisionsteile verwendet.

- Fahrzeugmontage: Verbindungen und Befestigungen in der Fahrzeugmontage erfordern oft spezielle Gewindesteigungen.

3. Luft- und Raumfahrt

- Kritische Anwendungen: In der Luft- und Raumfahrtindustrie werden feingewindige Schrauben für kritische Anwendungen verwendet, bei denen hohe Präzision erforderlich ist.

- Gewichtseinsparung: Feingewinde können auch dazu beitragen, das Gewicht der Bauteile zu reduzieren.

Wartung und Überprüfung von Gewinden

1. Gewindereparatur

- Gewindereparaturset: Bei beschädigten Gewinden können Gewindereparatursets verwendet werden, um die Funktionalität wiederherzustellen.

- Helicoils: Einsatz von Gewindeeinsätzen (Helicoils) zur Reparatur von beschädigten Gewinden.

2. Gewindeprüfung

- Gewindelehre: Verwendung von Gewindelehren zur Überprüfung der Gewindesteigung und -genauigkeit.

- Kalibrierung: Regelmäßige Kalibrierung von Messinstrumenten zur Sicherstellung der Gewindegenauigkeit.

Einführung in Gewindesteigungen und metrische Schrauben

Gewindesteigungen sind ein wesentliches Merkmal für die Passgenauigkeit und Funktionalität von Schrauben und Gewinden. In der Welt der Schraubentechnik und Verbindungselemente ist das Verständnis der verschiedenen Gewindesteigungen und Schraubenarten von entscheidender Bedeutung. Diese Informationen sind nicht nur für Fachleute in der Industrie und Ingenieurwesen wichtig, sondern auch für Heimwerker und Hobbybastler.

Gewindesteigungen Tabelle: Übersicht der gängigen Steigungen

Eine Gewindesteigungen Tabelle ist ein nützliches Werkzeug, um die Standardsteigungen für verschiedene Gewindearten schnell zu finden. Diese Tabelle zeigt die Abstände zwischen den Gewindegängen und ermöglicht es, die richtige Schraube für eine bestimmte Anwendung auszuwählen. Typische metrische Gewindesteigungen reichen von 0,25 mm bis 6,0 mm, während Zoll-Gewindesteigungen in der Regel von 4 TPI (Threads per Inch) bis 56 TPI variieren.

Schrauben Metrisch: Die Standardgrößen

Schrauben metrisch sind in verschiedenen Größen und Gewindesteigungen erhältlich. Die gängigsten metrischen Schraubengrößen sind M3, M4, M5, M6, M8 und M10, wobei die Zahl die Durchmesser in Millimetern angibt. Die Steigung kann dabei variieren und sollte anhand der Gewindesteigung Tabelle ausgewählt werden. Metrische Schrauben bieten eine präzise und einheitliche Passform, die in vielen industriebereichen verwendet wird.

Gewindelehre Metrisch: Ein unverzichtbares Werkzeug

Die Gewindelehre metrisch ist ein unverzichtbares Werkzeug für das Messen und Bestimmen von Gewindesteigungen und -durchmessern. Sie ermöglicht es, die Steigung eines Gewindes genau zu messen und sicherzustellen, dass Schrauben und Muttern korrekt zusammenpassen. Eine Gewindelehre ist besonders nützlich in der Fertigung, Reparatur und bei der Qualitätskontrolle.

Gewinde Metrisch: Definition und Anwendungen

Metrische Gewinde sind international genormt und bieten eine einheitliche und kompatible Lösung für viele technische Anwendungen. Sie werden in Maschinenbau, Automobilindustrie, Bau und vielen anderen Bereichen verwendet. Metrische Gewinde sind in feinen und groben Steigungen erhältlich, um verschiedenen Anforderungen gerecht zu werden.

Gewindesteigungen: Fein und Grob

Gewindesteigungen beziehen sich auf den Abstand zwischen den Gewindegängen und sind entscheidend für die Festigkeit und Passgenauigkeit der Verbindung. Feingewinde haben einen kleineren Abstand und bieten eine höhere Kraftübertragung bei gleichzeitig größerer Präzision. Großgewinde haben größere Steigungsabstände und sind für schnelle und einfache Montagen geeignet.

Gewindesteigungen Zoll: Vergleich mit metrischen Steigungen

Gewindesteigungen Zoll sind in der Regel in Zoll (Inch) angegeben und unterscheiden sich von den metrischen Steigungen durch die Maßeinheit. Beispiele für Zoll-Gewindesteigungen sind 1/4"-20 oder 1/2"-13, wobei die zweite Zahl die Anzahl der Gewindegänge pro Zoll angibt. Der Vergleich zwischen metrischen und Zoll-Gewindesteigungen ist wichtig, wenn man internationale Standards und Normen berücksichtigt.

Kabelverschraubungen Metrisch: Schützen Sie Ihre Kabel

Kabelverschraubungen metrisch sind speziell entwickelte Verbindungselemente, die für die Sicherung und Schutz von Kabeln verwendet werden. Diese Verschraubungen gewährleisten eine dichte und sichere Verbindung und sind in verschiedenen Größen und Steigungen erhältlich, um den Anforderungen unterschiedlicher Kabeldurchmesser gerecht zu werden. Sie finden Anwendung in der Elektrotechnik, Industrie und Gebäudetechnik.

Verschraubungen Metrisch: Verbindungen für verschiedene Anwendungen

Verschraubungen metrisch sind in einer Vielzahl von Designs und Größen erhältlich, um verschiedene Verbindungselemente in Maschinen und Anlagen zu sichern. Sie bieten eine präzise und zuverlässige Verbindung, die für mechanische und strukturelle Anwendungen geeignet ist. Metrische Verschraubungen sind besonders nützlich in der Fertigung, Montage und Wartung.

Edelstahlschrauben Metrisch: Robuste Lösungen für jede Anwendung

Edelstahlschrauben metrisch bieten eine hervorragende Korrosionsbeständigkeit und Festigkeit, die sie für außere und kritische Anwendungen ideal machen. Sie sind in verschiedenen Größen, Längen und Steigungen erhältlich, um den unterschiedlichen Anforderungen gerecht zu werden. Diese Schrauben finden Anwendung in der Bauindustrie, Marinetechnik und Chemischen Industrie.

Schraubensortiment Metrisch: Eine umfassende Auswahl

Ein Schraubensortiment metrisch umfasst eine breite Auswahl an Schrauben in verschiedenen Größen, Längen und Steigungen. Diese Sortimente sind ideal für Fachhändler, Werkstätten und Heimwerker, die eine vielfältige und gezielte Auswahl an Schrauben benötigen. Sie bieten eine praktische Lösung für unterschiedliche Bauprojekte und Reparaturen.

Die Gewindesteigung ist ein fundamentales Konzept im Bereich der mechanischen Verbindungen und Konstruktionen. Ein gutes Verständnis der verschiedenen Gewindesteigungen und ihrer Anwendungen ist entscheidend für die Auswahl der richtigen Schrauben und Bolzen für Ihre spezifischen Anforderungen. Durch die sorgfältige Auswahl und Anwendung der richtigen Gewindesteigung können Sie die Leistung und Zuverlässigkeit Ihrer mechanischen Systeme optimieren.