Wellendichtring Bauformen: Eine Umfassende Übersicht

Einleitung

In der Welt der Maschinenbau- und Automobilindustrie sind Wellendichtringe ein unverzichtbares Element, um eine reibungslose und langlebige Funktionalität zu gewährleisten. Diese Dichtungen sind entscheidend für den Schutz von Wellen und Lagern vor Schmutz, Feuchtigkeit und anderen äußeren Einflüssen. Der Zweck dieses Artikels ist es, einen tiefen Einblick in die Bauformen von Wellendichtringen zu geben, deren Eigenschaften zu erläutern und ihre Anwendungsmöglichkeiten aufzuzeigen.

Grundlagen der Wellendichtringe

Was ist ein Wellendichtring?

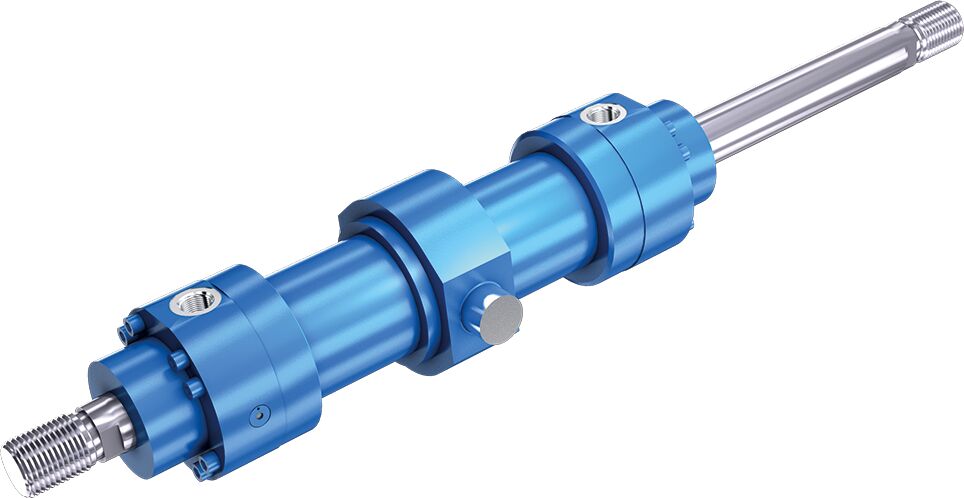

Ein Wellendichtring ist ein mechanisches Dichtsystem, das zwischen einer rotierenden Welle und einem Gehäuse platziert wird. Seine Hauptaufgabe besteht darin, das Austreten von Schmierstoffen und das Eindringen von Schmutz oder Feuchtigkeit zu verhindern. Die Qualität und Effektivität eines Wellendichtrings sind entscheidend für die Lebensdauer und Effizienz der Maschinen, in denen er eingesetzt wird.

Materialien von Wellendichtringen

Wellendichtringe werden aus einer Vielzahl von Materialien hergestellt, die je nach Anwendung variieren können. Zu den gängigsten Materialien gehören:

- Nitrilkautschuk (NBR): Ideal für allgemeine Anwendungen und bietet gute Widerstandsfähigkeit gegenüber Ölen und Kraftstoffen.

- Fluorkautschuk (FKM): Bietet hervorragende Beständigkeit gegen hohe Temperaturen und aggressive Chemikalien.

- Silikonkautschuk (VMQ): Besonders nützlich bei extremen Temperaturen und in der Lebensmittelindustrie.

- Polytetrafluorethylen (PTFE): Hohe chemische Beständigkeit und geringe Reibungseigenschaften.

Bauformen von Wellendichtringen

Die verschiedenen Bauformen von Wellendichtringen sind auf die spezifischen Anforderungen der jeweiligen Anwendung abgestimmt. Im Folgenden werden die gängigsten Bauformen detailliert beschrieben.

1. Einfachwirkende Wellendichtringe

Einfachwirkende Wellendichtringe sind die am häufigsten verwendeten Dichtungen. Sie bestehen aus einem einzelnen Dichtlippen-System, das auf der rotierenden Welle aufliegt. Diese Bauform bietet grundlegenden Schutz gegen Schmutz und Flüssigkeiten.

Einsatzgebiete:

- Maschinenbau

- Fahrzeuganwendungen

- Landwirtschaftsmaschinen

Vorteile:

- Kostengünstig

- Einfache Konstruktion

- Gute Dichtleistung bei moderaten Bedingungen

Nachteile:

- Eingeschränkte Beständigkeit bei extremen Bedingungen

- Nur einseitiger Schutz

2. Doppelwirkende Wellendichtringe

Doppelwirkende Wellendichtringe verfügen über zwei Dichtlippen, die jeweils in beide Richtungen wirken können. Diese Bauform bietet einen verbesserten Schutz, da sie sowohl gegen das Eindringen von Schmutz als auch das Austreten von Schmierstoffen wirksam ist.

Einsatzgebiete:

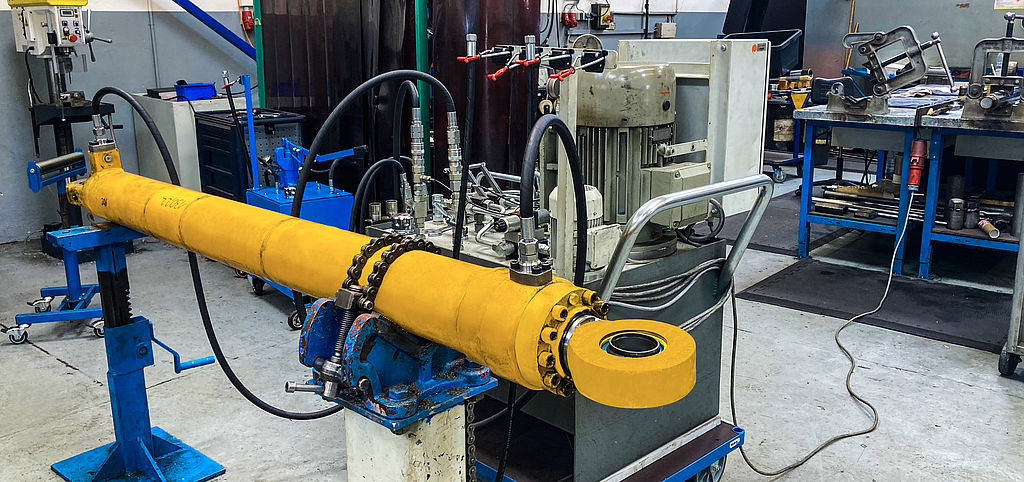

- Hydrauliksysteme

- Pneumatiksysteme

- Rotationsmaschinen

Vorteile:

- Höhere Dichtleistung

- Schutz in beide Richtungen

- Erhöhte Lebensdauer

Nachteile:

- Höhere Kosten

- Komplexere Konstruktion

3. Wellendichtringe mit Federn

Wellendichtringe mit Federn sind mit einer zusätzlichen Feder ausgestattet, die die Dichtlippe konstant an die Welle drückt. Dies sorgt für eine bessere Anpassung an verschiedene Wellenoberflächen und erhöht die Dichtungsleistung.

Einsatzgebiete:

- Hochbelastete Maschinen

- Anwendungen mit Vibrationen

- Rotierende Maschinen mit variablen Wellenbewegungen

Vorteile:

- Verbesserte Anpassung an Wellenabweichungen

- Höhere Dichtkraft

- Längere Lebensdauer

Nachteile:

- Höhere Herstellungskosten

- Erhöhter Wartungsaufwand

4. Spezialdichtungen

Spezialdichtungen sind für besondere Anforderungen ausgelegt. Dazu gehören:

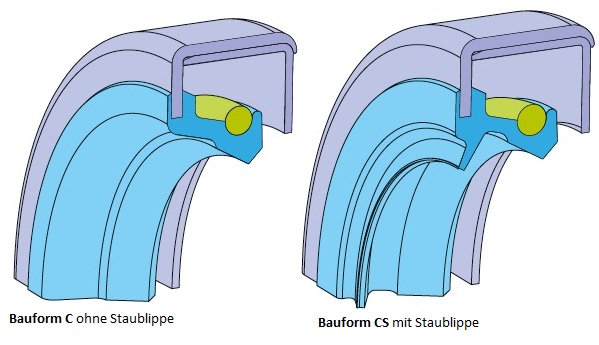

- Kombidichtungen: Eine Kombination aus mehreren Dichtlippen und zusätzlichen Schutzfunktionen wie Staubabstreifern.

- Hochtemperaturdichtungen: Entwickelt für Anwendungen bei extremen Temperaturen.

- Chemisch beständige Dichtungen: Für Umgebungen, in denen starke Chemikalien vorkommen.

Einsatzgebiete:

- Chemische Industrie

- Hochtemperaturanwendungen

- Lebensmittelverarbeitung

Vorteile:

- Maßgeschneiderte Lösungen für spezielle Anforderungen

- Hohe Beständigkeit gegenüber extremen Bedingungen

Nachteile:

- Höhere Kosten

- Komplexe Auswahlkriterien

Auswahlkriterien für Wellendichtringe

Die Auswahl des richtigen Wellendichtrings ist entscheidend für die Leistungsfähigkeit und Lebensdauer der Maschine. Folgende Kriterien sollten berücksichtigt werden:

1. Wellenmaterial und -oberfläche

Die Oberflächenbeschaffenheit der Welle beeinflusst die Wahl des Wellendichtrings. Eine glatte Wellenoberfläche erfordert weniger strenge Dichtungsanforderungen, während eine rauere Oberfläche spezielle Dichtungen benötigt, um den zusätzlichen Verschleiß zu kompensieren.

2. Betriebstemperatur

Die Betriebstemperatur ist ein wesentlicher Faktor. Wellendichtringe müssen für die spezifische Temperaturbereiche ausgelegt sein, in denen sie arbeiten werden, um eine optimale Leistung zu gewährleisten.

3. Druckverhältnisse

Bei Anwendungen mit hohem Druck müssen Wellendichtringe besondere Anforderungen erfüllen, um eine zuverlässige Dichtung aufrechtzuerhalten.

4. Chemische Einflüsse

Falls die Dichtung chemischen Stoffen ausgesetzt ist, müssen die Materialien des Wellendichtrings entsprechend resistent sein, um eine lange Lebensdauer zu garantieren.

5. Vibrationen und Dynamik

In Maschinen, die starken Vibrationen oder dynamischen Belastungen ausgesetzt sind, sind Wellendichtringe erforderlich, die diesen Anforderungen standhalten können, ohne ihre Dichtungsfähigkeit zu verlieren.

Installation und Wartung von Wellendichtringen

1. Installation

Die richtige Installation eines Wellendichtrings ist entscheidend für seine Leistung. Folgende Schritte sind dabei wichtig:

- Reinigung: Die Welle und das Gehäuse müssen vor der Installation gründlich gereinigt werden, um Schmutz und Ablagerungen zu entfernen.

- Ausrichtung: Der Wellendichtring muss exakt ausgerichtet werden, um ein gleichmäßiges Anpressen an die Welle zu gewährleisten.

- Vermeidung von Beschädigungen: Während der Installation sollte darauf geachtet werden, dass der Wellendichtring nicht beschädigt wird, insbesondere an den Dichtlippen.

2. Wartung

Eine regelmäßige Wartung ist wichtig, um die Funktionalität von Wellendichtringen langfristig sicherzustellen. Dazu gehören:

- Visuelle Inspektion: Überprüfung auf Risse, Verschleiß oder andere sichtbare Schäden.

- Dichtungsüberprüfung: Sicherstellen, dass die Dichtung weiterhin ordnungsgemäß funktioniert und keine Leckagen auftreten.

- Ersatz bei Bedarf: Falls der Wellendichtring Anzeichen von Verschleiß zeigt, sollte er umgehend ersetzt werden, um Schäden an der Maschine zu vermeiden.

Fazit

Die Auswahl der richtigen Bauform von Wellendichtringen ist entscheidend für die Effizienz und Lebensdauer von Maschinen und Anlagen. Durch die Berücksichtigung der spezifischen Anforderungen wie Materialien, Betriebsbedingungen und besondere Eigenschaften kann eine optimale Dichtungslösung gefunden werden. Eine gründliche Installation und regelmäßige Wartung tragen wesentlich dazu bei, dass Wellendichtringe ihre Funktion über lange Zeiträume hinweg zuverlässig erfüllen. Durch das Verständnis und die korrekte Anwendung der verschiedenen Bauformen können Unternehmen ihre Maschinenleistung maximieren und die Betriebskosten minimieren.