Radialwellendichtring Norm: Alles Wissenswerte über Standards und Anwendungen

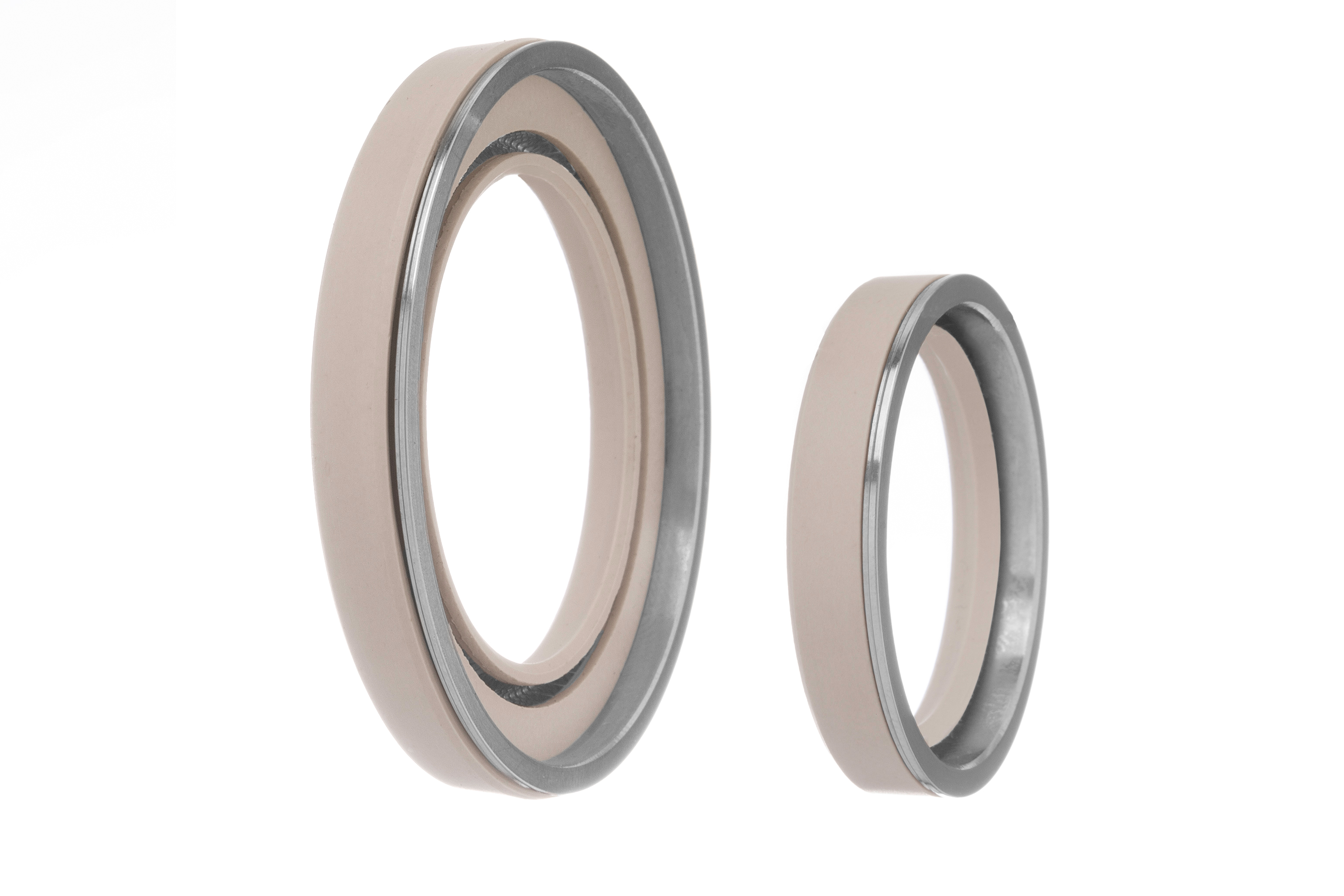

Der Radialwellendichtring, oft auch als Simmerring bezeichnet, ist ein unverzichtbares Bauteil in zahlreichen Maschinen und Anlagen. Er dient der Abdichtung von Wellen und verhindert, dass Flüssigkeiten oder Gase aus dem Gehäuse austreten. Gleichzeitig schützt er das Innere der Anlage vor dem Eindringen von Schmutz oder Staub. Damit ein Radialwellendichtring seine Funktion zuverlässig erfüllt, ist die Einhaltung bestimmter Normen und Spezifikationen erforderlich.

In diesem Artikel geben wir einen umfassenden Überblick über die verschiedenen Normen für Radialwellendichtringe, ihre Materialien, Einsatzgebiete und die wichtigsten Qualitätskriterien.

1. Was ist ein Radialwellendichtring?

Ein Radialwellendichtring ist eine Dichtung, die sich um eine rotierende Welle legt und diese zuverlässig abdichtet. Dabei verhindert er das Austreten von Schmierstoffen, wie z.B. Öl, und schützt gleichzeitig vor Verunreinigungen, die die Welle beschädigen könnten. Solche Dichtungen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Automobilindustrie

- Maschinenbau

- Landwirtschaftliche Maschinen

- Pumpen und Motoren

- Getriebe- und Antriebstechnik

2. Normen für Radialwellendichtringe

Es gibt verschiedene Normen, die Radialwellendichtringe spezifizieren. Diese Normen legen die Anforderungen an Maße, Materialien und Funktion fest. Zu den wichtigsten Normen gehören:

2.1 DIN 3760

Die DIN 3760 ist die bekannteste und am häufigsten verwendete Norm für Radialwellendichtringe. Sie legt die Abmessungen und Toleranzen für Standard-Radialwellendichtringe fest. Die DIN 3760 ist die deutsche Norm, die sicherstellt, dass Radialdichtungen in einem bestimmten Rahmen von Maßtoleranzen gefertigt werden, um eine einheitliche Qualität und Kompatibilität zu gewährleisten.

Einige der wichtigsten Merkmale der DIN 3760 sind:

- Definition von Standardmaßen für Innendurchmesser, Außendurchmesser und Breite.

- Werkstoffanforderungen für die Dichtung und das Gehäuse.

- Angaben zur maximalen Drehgeschwindigkeit und Temperaturbeständigkeit.

2.2 ISO 6194

Die ISO 6194 ist die internationale Norm für Radialwellendichtringe. Sie ist in vielen Aspekten mit der DIN 3760 vergleichbar, stellt jedoch sicher, dass Dichtungen weltweit nach einheitlichen Standards gefertigt werden. Die ISO 6194 ist besonders wichtig für Unternehmen, die international operieren und sicherstellen müssen, dass ihre Produkte weltweit kompatibel sind.

2.3 DIN 3761

Während die DIN 3760 die Abmessungen und Eigenschaften von Standard-Radialwellendichtringen definiert, bezieht sich die DIN 3761 auf spezielle Dichtungen, die in besonderen Anwendungsbereichen verwendet werden. Diese Norm ist besonders relevant, wenn es um hohe Druckbelastungen oder extreme Umgebungsbedingungen geht.

3. Materialien und Aufbau eines Radialwellendichtrings

Ein Radialwellendichtring besteht in der Regel aus mehreren Komponenten, die sorgfältig aufeinander abgestimmt sind, um eine maximale Dichtleistung zu gewährleisten. Zu den wichtigsten Materialien gehören:

3.1 Elastomer (Gummi)

Der Dichtlippenbereich eines Radialwellendichtrings besteht meist aus Elastomer (Gummi), da es eine hohe Flexibilität bietet und sich gut an die rotierende Welle anpasst. Zu den gängigen Elastomeren zählen:

- NBR (Nitrilkautschuk): Standardmaterial, das für eine Vielzahl von Anwendungen geeignet ist. Es bietet eine gute Beständigkeit gegenüber Ölen und Fetten.

- FKM (Fluorkautschuk, Viton®): Ein Material mit höherer Temperaturbeständigkeit und hervorragender Beständigkeit gegenüber chemischen Einflüssen. Es wird häufig in der Automobilindustrie und in industriellen Anwendungen verwendet.

- EPDM (Ethylen-Propylen-Dien-Kautschuk): Besonders geeignet für Anwendungen, bei denen der Dichtring aggressiven Umwelteinflüssen, wie Ozon oder Witterungseinflüssen, ausgesetzt ist.

3.2 Metallverstärkung

Zur Stabilisierung und zur Fixierung im Gehäuse ist der Radialwellendichtring oft mit einem Metallring versehen. Dieser sorgt dafür, dass der Dichtring auch bei hohen Drehzahlen seine Form behält und sicher im Gehäuse sitzt.

3.3 Dichtlippe

Die Dichtlippe ist der wichtigste Teil des Radialwellendichtrings, da sie direkt auf der rotierenden Welle aufliegt. Sie muss so gestaltet sein, dass sie eine dichte Verbindung zur Welle herstellt, aber gleichzeitig genug Flexibilität aufweist, um Reibung und Verschleiß zu minimieren.

4. Einsatzgebiete von Radialwellendichtringen

Die Einsatzgebiete für Radialwellendichtringe sind äußerst vielfältig. Sie werden überall dort eingesetzt, wo rotierende Wellen abgedichtet werden müssen. Zu den häufigsten Anwendungsbereichen zählen:

4.1 Automobilindustrie

In der Automobilindustrie finden Radialwellendichtringe in vielen Bereichen Anwendung. Sie dichten z.B. die Kurbelwellen und Getriebe ab, um zu verhindern, dass Öl oder Schmierstoffe auslaufen. Gleichzeitig schützen sie die Wellen vor Schmutz und anderen Verunreinigungen.

4.2 Maschinenbau

Im Maschinenbau werden Radialwellendichtringe in einer Vielzahl von Maschinen und Anlagen verwendet. Ob in Pumpen, Motoren oder Getrieben – überall dort, wo Wellen rotieren, sorgen die Dichtringe für eine zuverlässige Abdichtung.

4.3 Hydraulik- und Pneumatikanwendungen

In Hydraulik- und Pneumatikanlagen spielen Radialwellendichtringe ebenfalls eine wichtige Rolle. Sie verhindern den Austritt von Hydraulikflüssigkeiten und Druckluft, was für die Leistungsfähigkeit und Sicherheit solcher Systeme entscheidend ist.

5. Installation und Wartung von Radialwellendichtringen

Damit ein Radialwellendichtring seine Funktion über die gesamte Lebensdauer hinweg zuverlässig erfüllt, sind eine korrekte Installation und eine regelmäßige Wartung entscheidend.

5.1 Einbau des Radialwellendichtrings

Beim Einbau eines Radialwellendichtrings muss darauf geachtet werden, dass er gleichmäßig und ohne Verkantungen in das Gehäuse eingesetzt wird. Eine Beschädigung des Dichtrings beim Einbau kann zu einem vorzeitigen Versagen der Dichtung führen.

Einige Tipps für den erfolgreichen Einbau:

- Die Welle sollte vor dem Einbau gründlich gereinigt werden, um Schmutzpartikel zu entfernen.

- Der Dichtring kann mit etwas Schmiermittel versehen werden, um den Reibungswiderstand beim Einbau zu verringern.

- Ein spezielles Einpresswerkzeug sorgt dafür, dass der Dichtring gleichmäßig eingesetzt wird und nicht beschädigt wird.

5.2 Überwachung und Austausch

Auch wenn Radialwellendichtringe aus hochwertigen Materialien bestehen, unterliegen sie einem gewissen Verschleiß. Daher sollten sie regelmäßig auf Risse, Verhärtungen oder Ablagerungen untersucht werden. Ein beschädigter Dichtring sollte sofort ausgetauscht werden, um Leckagen und damit verbundene Schäden zu vermeiden.

6. Fazit

Der Radialwellendichtring ist eine essentielle Komponente in einer Vielzahl von Maschinen und Anlagen. Die Einhaltung von Normen wie der DIN 3760 oder ISO 6194 garantiert, dass diese Dichtungen ihre Funktion zuverlässig erfüllen. Ob in der Automobilindustrie, im Maschinenbau oder in Hydrauliksystemen – überall dort, wo Wellen rotieren, spielen Radialwellendichtringe eine unverzichtbare Rolle.